ステッピングモーターの冷却にCPU用のヒートシンクを使っていたが、見た目がイマイチだった。

Yahooショッピングに良さげなモノがあったので購入した。

モーターへの接着は3M 熱伝導性両面テープを使用。粘着力が強くいい感じだ。

見た目もいい感じになった。オレンジ色がかっこいい!

ただし効果は未確認。

時計学校のこと、時計づくりのこと

ステッピングモーターの冷却にCPU用のヒートシンクを使っていたが、見た目がイマイチだった。

Yahooショッピングに良さげなモノがあったので購入した。

モーターへの接着は3M 熱伝導性両面テープを使用。粘着力が強くいい感じだ。

見た目もいい感じになった。オレンジ色がかっこいい!

ただし効果は未確認。

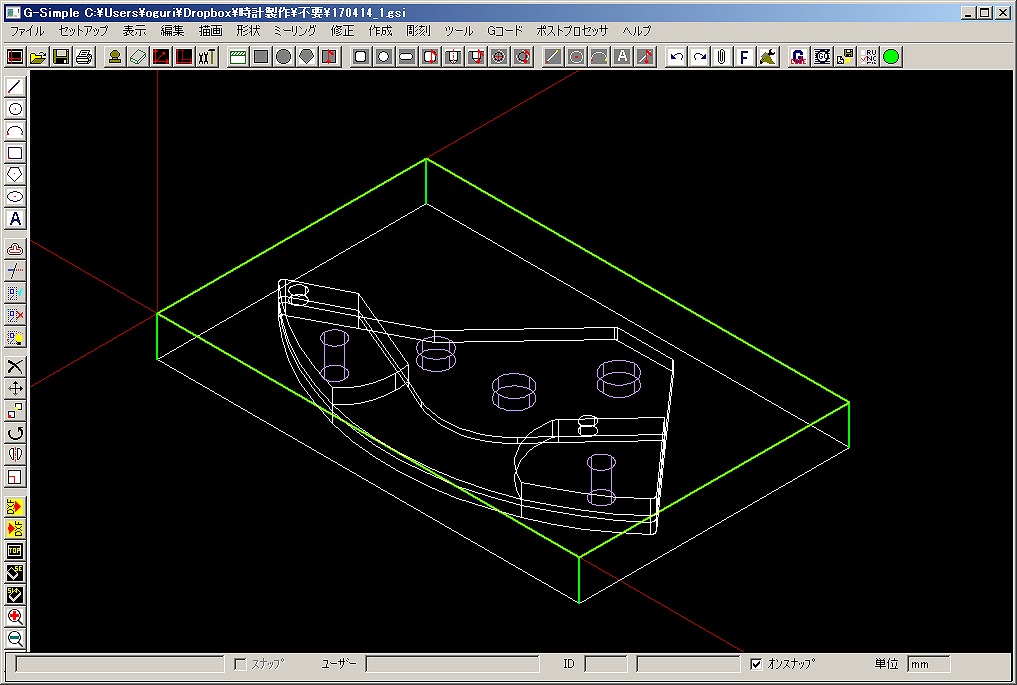

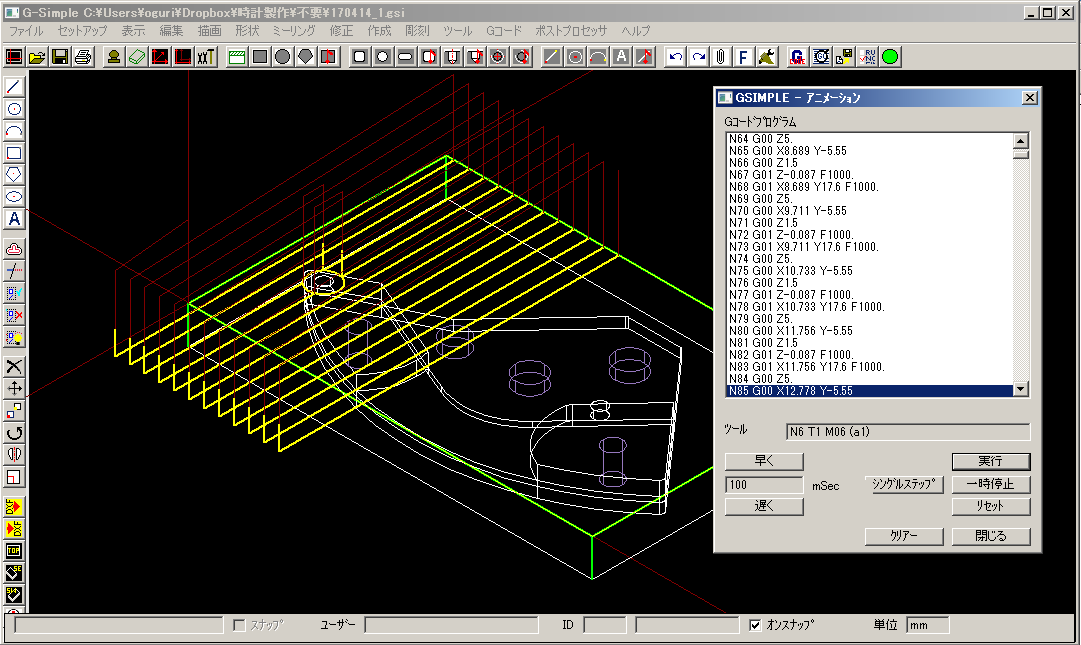

G-SimpleというフリーのCAMソフトで切削データを作成した。

G-Simpleは、日本語化されており、書籍があり、操作は簡単で、無料のソフトである。まさにいいことずくめ。

Gコードを自動的に作成してくれるので、初心者向きの良くできたソフトだと思うのだが、私の使用条件では機能が不足しており、結論としては使えないという判断をした。

1つめの機能不足は、タブ付きの切り抜きができないこと。タブとは、材料を切削して制作物を切り抜く際、全部切り抜くと制作物が飛んでしまうため、プラモデルみたいに足を付けて飛ばないようにするためのもの。ポケット加工で外周だけ加工する設定にすれば、切り抜き加工はできるし、自分でタブっぽい絵を書いてポケット加工すればいいのだが、イマイチうまくいかない。

2つめの機能不足は、島加工をすると、ワーク(材料)全体を削ろうとするので、無駄な切削が多く、また全体が削られるのでワークを固定することができない。

3つめの機能不足は、ツールパス(切削するエンドミルの経路)がまっすぐしか作成されないので、切削の効率が悪いこと。

ちゃんとしたCAMは渦巻き状に切削してくれるが、G-Simpleはまっすぐだけなので無駄なZ軸の上げ下げが多い。

結果としてはCut2DというCAMソフトを採用することにした。

Cut2Dは次回説明する。

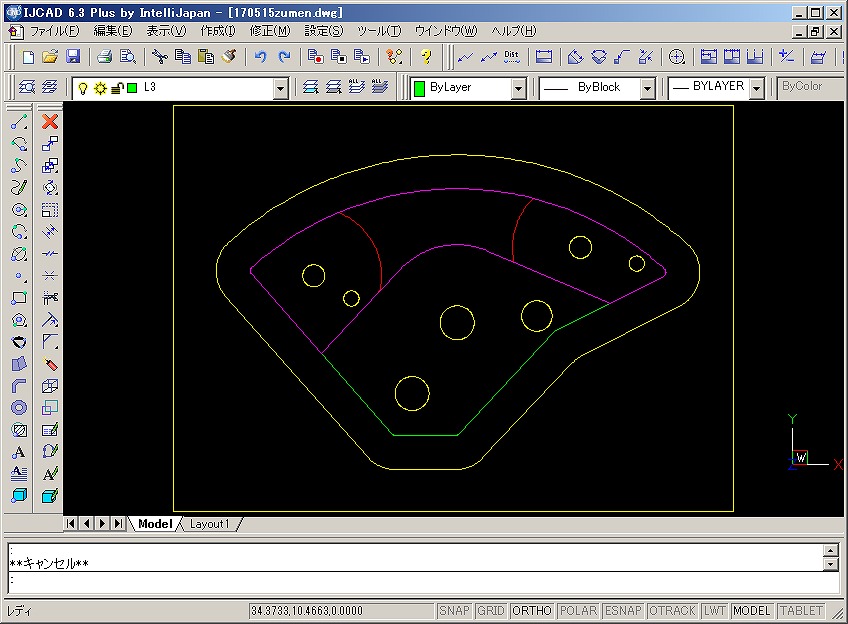

CNCを使うためには、まずCADとCAMで切削用のデータ(Gコード)を作成する必要がある。

CAD未経験の人はこの部分のハードルが高いと思う。

私は一応CADを使っていた経験があるので、使用に抵抗感はない。まぁ2次元の電気設計CADだが。

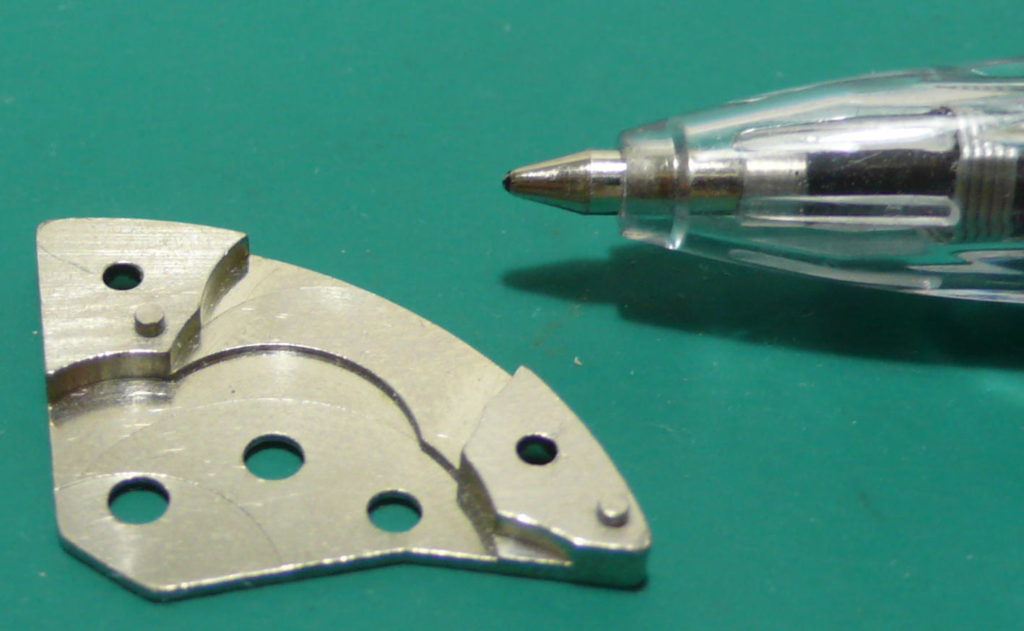

いきなりオリジナルの時計の設計は無理なので、既存の時計の部品をリバースエンジニアリングして部品を作成する。

ちなみにこの部品は輪列受けという部品で歯車を固定する部品だ。

直径は2cmほどしかないが、時計の部品としてはかなり大きい部類である。

とりあえず2次元CADデータはできた。

現物と微妙に形が違うが・・・穴やポッチの寸法・位置は正しいので、部品として機能するはずだ。

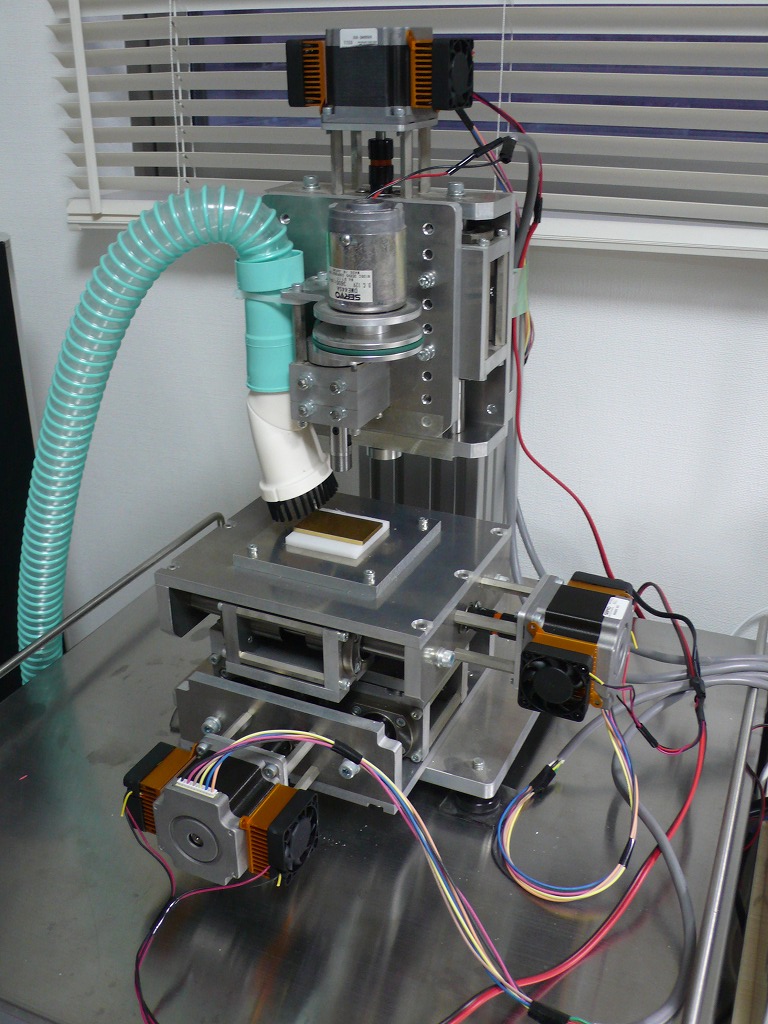

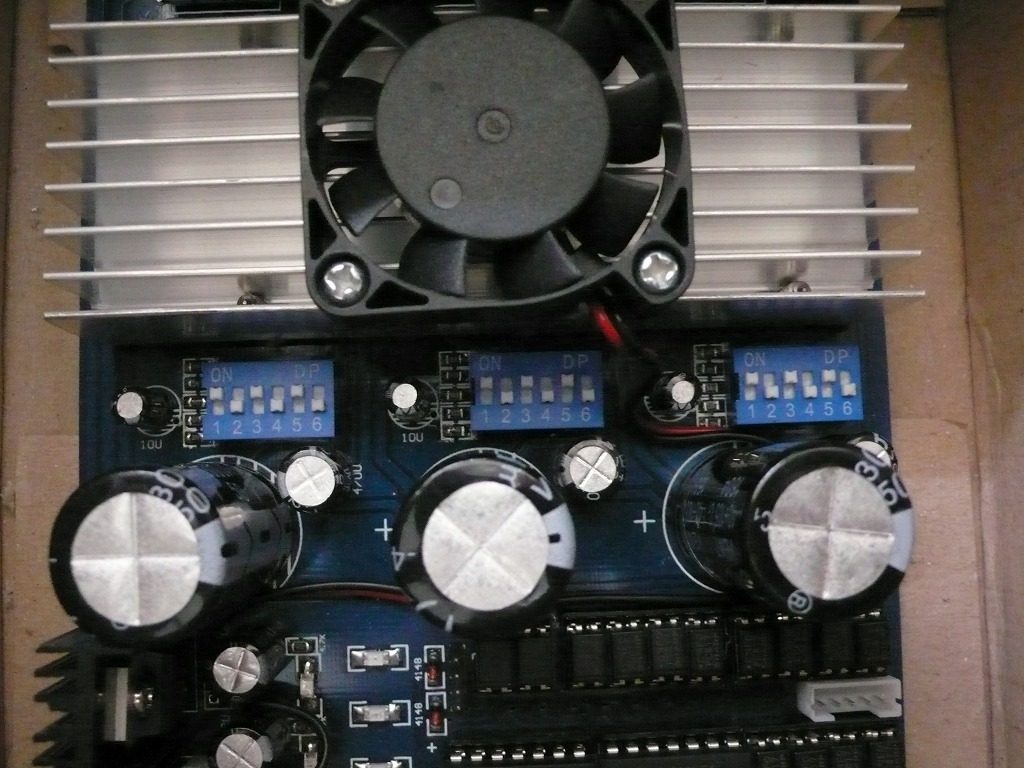

Z軸のステッピングモーターの振動は解消したが、少し動かすとなぜかZ軸だけかなり高温になる。

30分くらい使用すると、触れないくらい高温になる。

ネットで調べると、ファン付のヒートシンクを付けると改善されるらしい。

ネットで紹介されていたちょうど良いサイズのヒートシンクは、もう販売されてないようで、類似品を探したが見つからなかった。

しょうがないので、CPUの冷却用のヒートシンク+ファンを購入した。

なんか、たいそうな見た目になった・・・。ファンが光るし(笑)

効果は・・・まだ試していない。

ステッピングモーターのZ軸だけ、停止しているときに、ガガガガと大きな振動と音がある。動き出すと振動と音は止まる。

XY軸は、しゅーーーと静かな音が出ているだけだ。

Z軸のモーターを、別の軸のモーターと交換したが改善されない。

ネットで調べると、この振動は、ステッピングモーターが完全に止まらず、行ったり来たりしているのが原因のようだ。

よくわからないが、Z軸はスピンドル等の重みがモーターにかかっているのが原因かもしれない。

Mach3の設定にそれらしい項目が無かったので、CNCボード側の設定を変更してみる。

CNCボード(サインスマート CNC TB6560 ステップモーター ドライバー ボード)のディップスイッチをいろいろ変更してみたところ、Decay Mode SettingsをFASTから25%に変更したら、かなり改善された。

Decay Mode Settingsが何を意味するのか分からない。

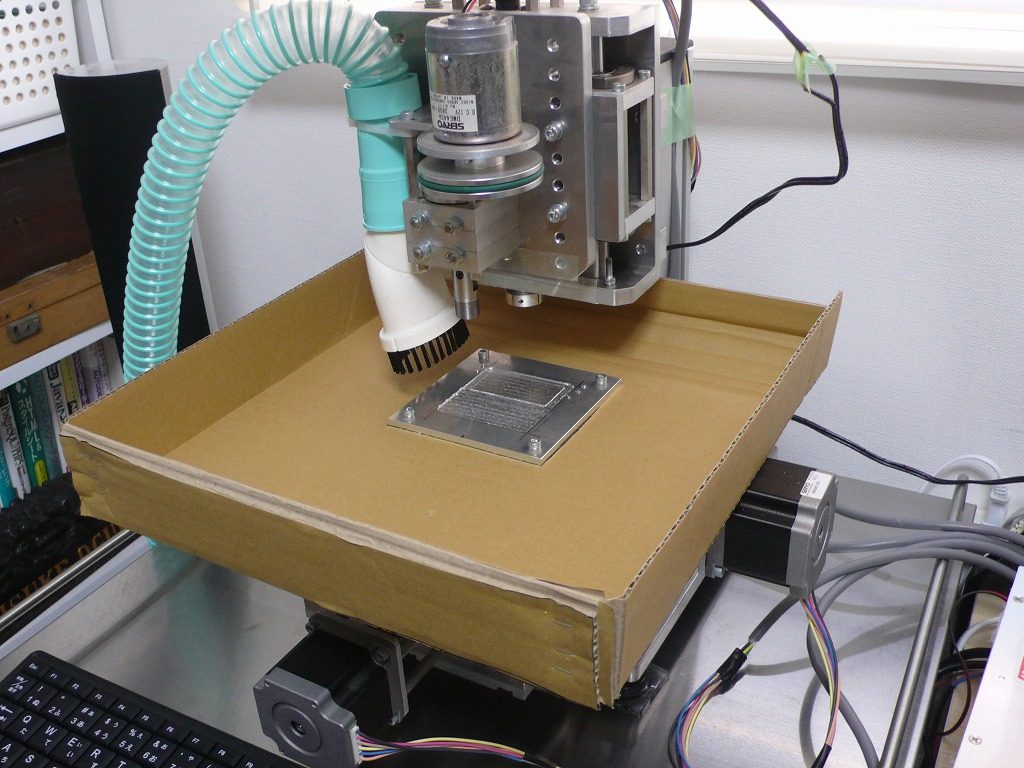

材料をCNCフライスで切削すると大量の削りクズが出る。

集塵機能を付けても、100%回収できるわけではない。

特に送りネジ部分に削りクズが付着するのは、良くないと思う。

とりあえずダンボールで削りクズの拡散を防止する対策をした。

ちょいと格好が悪いが、これで削りクズが飛び散ることはなくなった。

いずれは、ちゃんとしたカバーをつくりたいと思う。

ネットでCNCの情報を見ていると、掃除機による集塵機能を付けている人が多い。

細いエンドミルを使っていると、切削クズが原因でエンドミルが折れることもあるらしいので、ぜひ導入したい。

オリジナルマインドで集塵機作成キットを購入すると、3万円もするので自作することにした。

クーラントライナーホースキットと洗濯ホースでつくるのが良いみたいだ。

早速アマゾンでクーラントライナーホースキットと洗濯ホースを購入した。

クーラントライナーホースキットは、写真のように2つに分割され、オレンジの先端は外れた状態で来た。

手でつなげようとするも、硬くてつながらない。つなげるには専用工具が必要みたいだ。

この専用工具、調べてみると本体より高い。

しょうがないので、台所のコンロであぶって無理やりつなげた。

力いっぱいでつなげたので、手が痛くなった。

クーラントライナーホースをCNCに結束バンドで固定し、さらに洗濯ホースをつなげ、掃除機につないでみた。

すごくうるさい・・・。

掃除機からジェットエンジンみたいにキィーン爆音が鳴る。掃除機のモーターに重い負荷のかかっている音だ。

フレキシブルジョイントが細いため、その吸引に無駄に負荷がかかっているようだ。

そうゆうわけでクーラントライナーホースはボツとなった。

今度は100均で購入した掃除ノズルを付けてみた。

掃除機に負荷もかかっていないし。切削クズはちゃんと吸い込んでくれる。

すごくいい感じ♪

構造上、右側に切削クズが残るが、少なくとも切削している部分の除去は完璧だ。

というわけで、切削クズの除去には100均の掃除ヘッドがお勧めです。

切削クズは、掃除機と吸引口の間にバケツを入れて分離している人が多いが、私は小さい部品を削るだけなので大量のクズは出ない。紙パック掃除機を使っているが、毎回紙パックのクズを捨てれば問題なさそうだ。