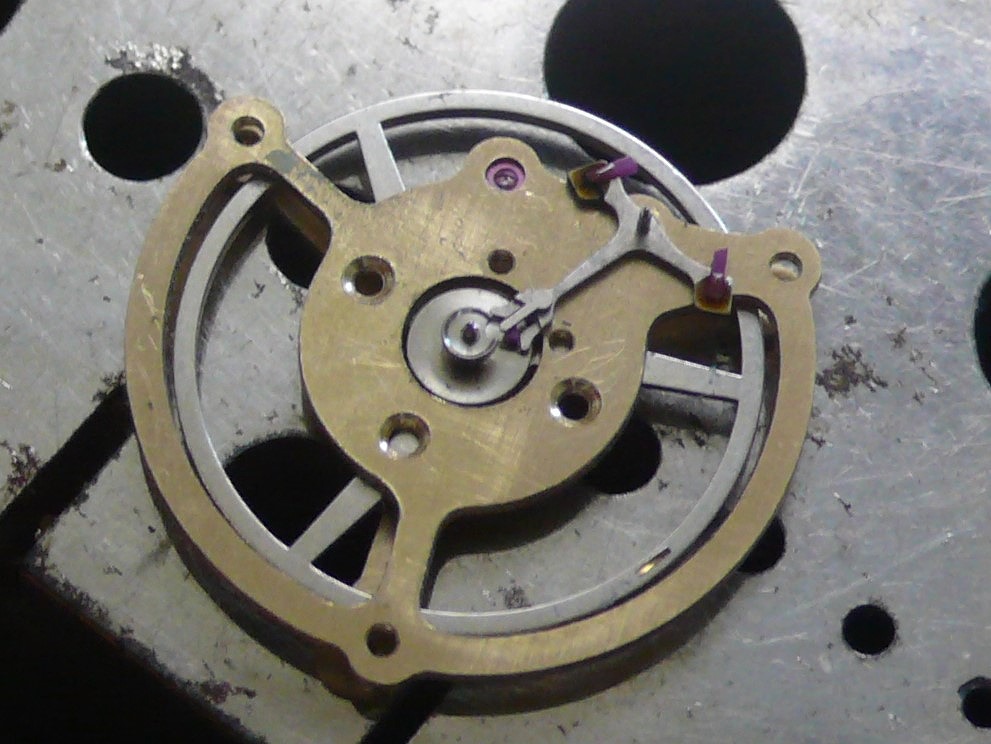

組み立ててみた。

・円形のの製作物は、CNCで切削したが、完全なセンターが出ていない。旋盤で加工した方がよいようだ。

・ベアリングにガタツキがあり、片持ちはきびしい。セイコーファイブのローターのべリングはガタツキが少なそうなので、変更する。

月別: 2017年7月

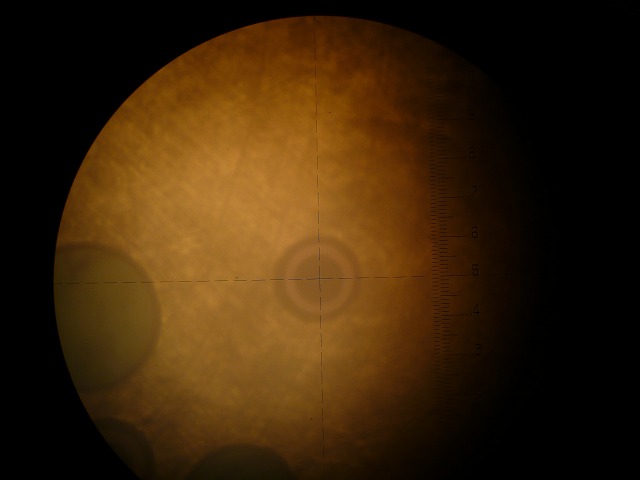

測定顕微鏡

測定顕微鏡が届いた。覚悟はしていたがかなりゴツイ。

テーブルに置くスペースが無いので床に置く。

重いが1人で移動はできなくはない。

使い方はたぶん下記の通り

(1)測定物をテーブルに載せ、ピントを合わせる。

(2)マイクロメーターのハンドルをまわして、バッテンの中心を測定開始位置に合わせる。

(3)X、Yそれぞれのマイクロメーターの数値をゼロにする。

(4)マイクロメーターのハンドルをまわして、測定終了位置まで移動する。

(5)X、Yそれぞれのマイクロメーターの数値を読み取る。

使ってみて分かったこと

・上下してピントを合わせるダイヤルが空回りして動かない。これはクレームを言う予定。後ろの柱部分でも上下できるのでピント合わせはできなくはない。

・単眼なのが使いづらい。日頃は両眼の実態顕微鏡を使っているので、片目しか見えないのは疲れる。しかし昔は仕事でこれを何時間も使っていたのだろうから慣れの問題か。

・測定誤差は、同じ部分を何度が計測したところ、0.03mmくらいの誤差は出た。これは機器の問題ではなく、測定する人のスキルに問題があると思う(笑)。

・中心のバッテンが薄くて見づらい。古くなってバッテン薄くなっているのか、照明が暗いのかは不明。

・照明は上下についている。下部分だけ点けると投影機のように陰が浮かぶ。しかしバッテンがほとんど見えないので意味はない。

・照明上下点けると色はオレンジ色。写真よりも実際はもう少しくっきり見えている。

購入したものまとめ

時計製作のために、購入したものを整理する。

真鍮板は、0.5mm,1.0mm,1.5mm,2mm,3mmをそろえた。通勤途中にある東急ハンズ梅田で購入。

エンドミルは、4mm,2mm,1mm,0.5mmがあれば、だいたいの加工はできる。基本的にモノタロウで購入。ヤフオクで1.0mm以下のエンドミルが5本セットで1,000円くらいで買えるが、切削中の音の大きさが全然違う。削れなくはないが、1本1,000円以上のちゃんとしたものを購入したほうがよい。

ネジはミニチュアネジ.jpで購入。S0.6で長さは1.0mmのサイズを購入。

ユニタスのムーブメントは、ヤフオクで6,000円/個を8個くらい購入。(現在は売っていない。)

S0.6用のタップを購入。オーエスジーのUMニューロールタップ(極小径ネジ用)S0.6 価格は4914円もする。折ったら大変だ。

タップのドリル穴は0.56mmと中途半端なのでドリルも購入。これも3,000円くらいした。

切削のメモ

何度も切削を繰り返してくるとコツが分かってくる。

以下、切削のメモ

・S0.6タップの穴は、0.5mmのエンドミルではなく、0.56mmのドリルで空けるべき。エンドミルだと穴が大きなる。

・CRC556を付けて加工すると、切り抜きと穴の位置がずれて加工されることが多い。両面テープの接着が弱くなるのが原因か。

・0.5mmのエンドミルで外周の切り抜き加工はやらない。折れることがある。1mmだと折れない。

・エンドミルの刃があまくなると、切削中の音が大きくなるので分かる。

・エンドミルに両面テープが付いている場合も、切削中の音が大きくなる。両面テープに干渉する加工は最後に行う。

・0.5mmの真鍮板の切り抜きは、0.6mmの深さまで行う。なぜか0.6mmでも完全に貫通しない。バリが窪んでいるようだ。0.5mmだとバリの除去に手間取る。

・Z軸の位置あわせは、ワークとドリルの間に紙をはさみ、それが動かなくなるまでドリルを下ろす。さらに紙の厚さ分を下ろす必要はない。紙が動かなくなった時点で紙を突き抜けているのかも。

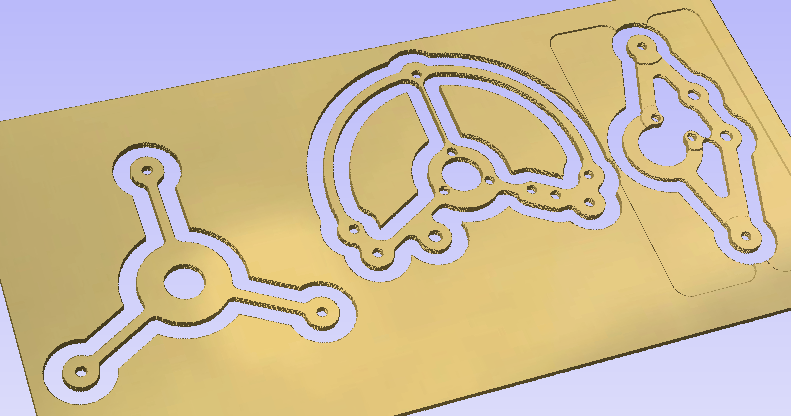

設計の見直し

何度か設計を見直した。

実際に加工してみると、設計ミスがいろいろ分かる。3次元設計した方がいいのかな。

まだ全部組み立てていないので、他にもミスがあると思う。

つくりなおしは、CADで図面を修正して再度加工するだけなので、そんなに手間はかからない。

これが糸ノコでの切削だったりすると、立ち直れないよね。

以下、設計を変更した箇所

・アンクルとアンクルの上側の受けとのクリアランスはギリギリなので、アンクルの稼動部分は切り抜く。

・ネジの頭とテンプが干渉しそうなので、ネジの位置を変更。

・0.5mmの板にネジの頭を埋め込む穴の加工は無理。ネジの頭が出ても問題のない設計にする。

・ガンギの下側の受けと、4番車が干渉していたので、位置を変更。

・ドテピンは真ん中の受けの下側に設置するのが正解。

・テンプの石は厚みが0.6mmあるので、0.5mm板に圧入すると0.1mm出っぱるので、出っぱってもよい設計にする。

・柱はφ1.1mmだと細すぎて加工が可能が大変なので、φ1.5mmに変更。

・一番下の受けとベアリング用の軸との接続部分は3点のネジ留めだけだとセンターが出ない。圧入に変更する。

測定顕微鏡

投影機は重すぎてあきらめたが、他にも選択肢はある。

それは、測定顕微鏡だ。

ニコンとかの測定顕微鏡を調べてみた。

重量は50kg。

投影機に比べるとマシだが、それでも大きすぎる。

さらに調べると、単眼タイプのコンパクトなヤツが存在するようだ。

オリンパス製 小型工具顕微鏡 だ。

ヤフオクで25,000円で落札した。

まだ届いてないが、これでも30kgくらいあるらしい。

投影機

ユニタスの測定に家庭用のスキャナとノギスで対応したが、精度に問題がある。

また成果品の測定も必要になってくる。

投影機が欲しい・・・。

浅岡さんが使用しているのと同じミツトヨ のPJ300を調べてみた。

重量は約80kg。重すぎる・・・。私の狭い部屋に置くのは無理だ。

しかし、これでも投影機としては軽い方で、他のモデルは150kgくらいある。

ヤフオクにミツトヨ のPJ300が出品されていた。

ステージ部分がデジタル表示の新しいタイプだ。

最終価格は約15万円。

その気になれば手に入る値段だ。

日本はモノづくりの環境が整っているなと、改めて実感した。

アンクルやテンプを合わせてみる

アンクルやテンプを合わせてみる。

真中の板が厚すぎるようだ。アンクルのサオ部分の稼働部は肉抜きしないと板と接触する。

しかし、ドテピンの穴もあるからギリギリの加工になりそうだ。

また、真中の板の上部分のネジ頭とアンクルが接触しそうだ。ネジはテンプの外側に配置すべきた。

また、板の間の柱はφ1.1mmにしたが、小さすぎて加工が大変なのでもう少し太くする。

いろいろ、設計を見直す必要がある。

そんなにツールビヨンは甘くない。

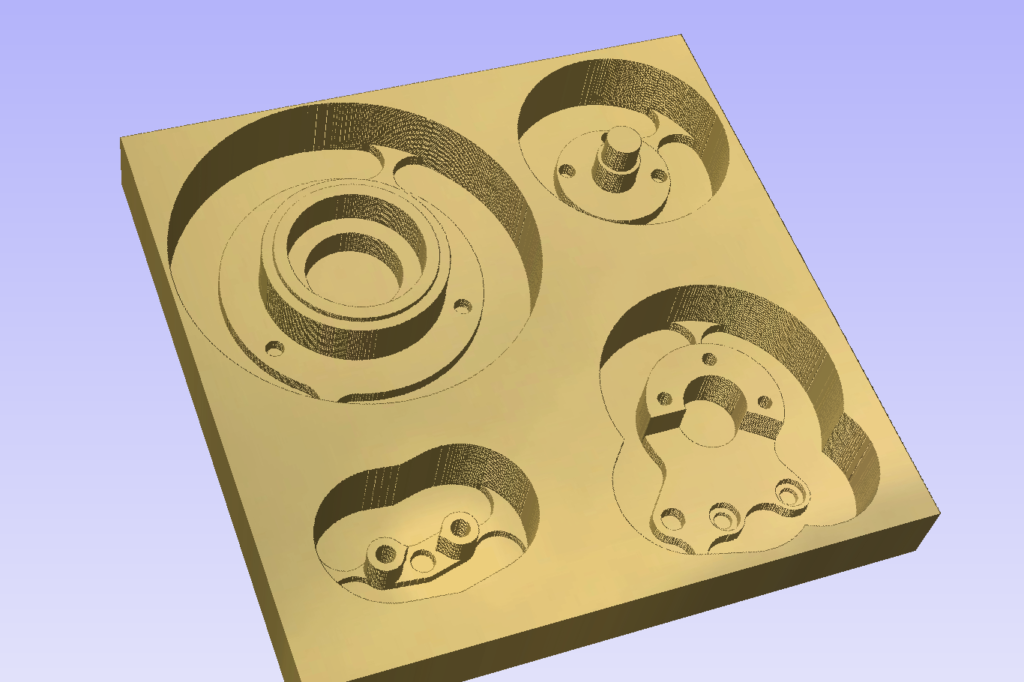

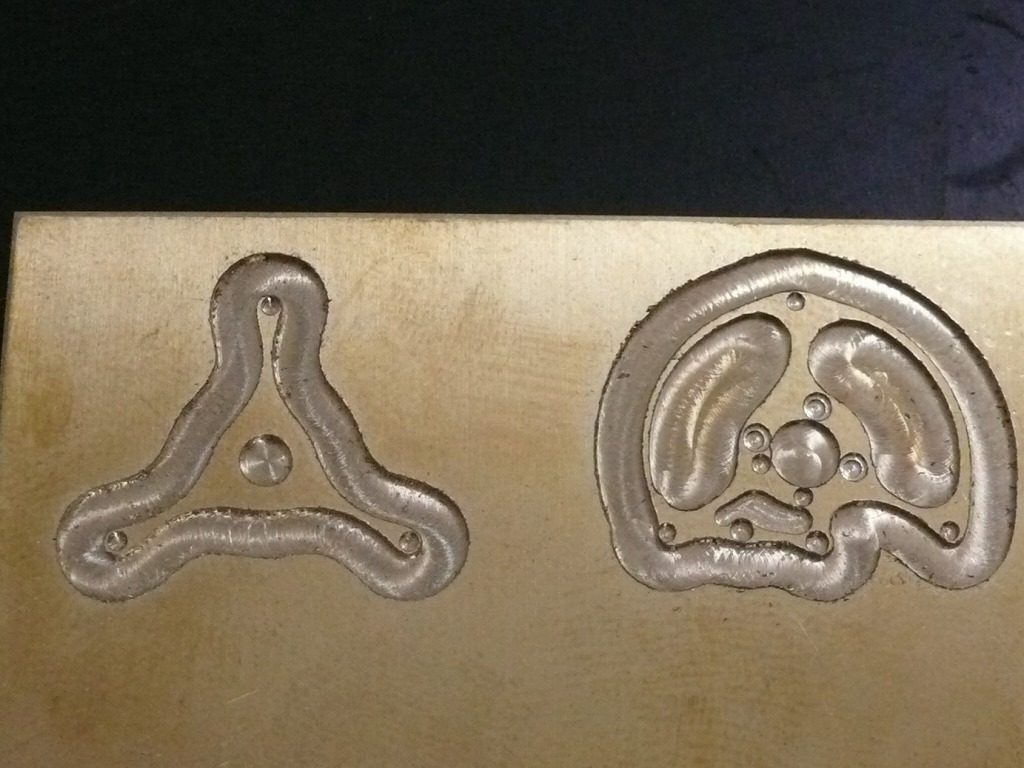

ツールビヨンキャリッジ部分の切削

キャリッジ部分の切削をする。

材料は0.5mm厚の真鍮板だ。

穴部分は0.5mmのエンドミルで切削し、外周部分は2.0mmのエンドミルで切削した。

なんか形が変だ?

エッジが鋭角にならずに丸められ、形がいびつになっている。

mach3のマニュアルを見てみる。

以下抜粋

|

マシニングシステムは2種類のパスコントロールモードのうちの1つの状態をとります。 (1) 完全停止モード(exact stop mode) (2) 定速モード(constant velocity mode) 完全停止モードではそれぞれのプログラムされた動きの最後で、短時間機器が停止します。定速モードではパスの鋭角コーナーで小さな円を描くことで、フィードレートが維持されます。 |

定速モードなのがダメみたいだ。

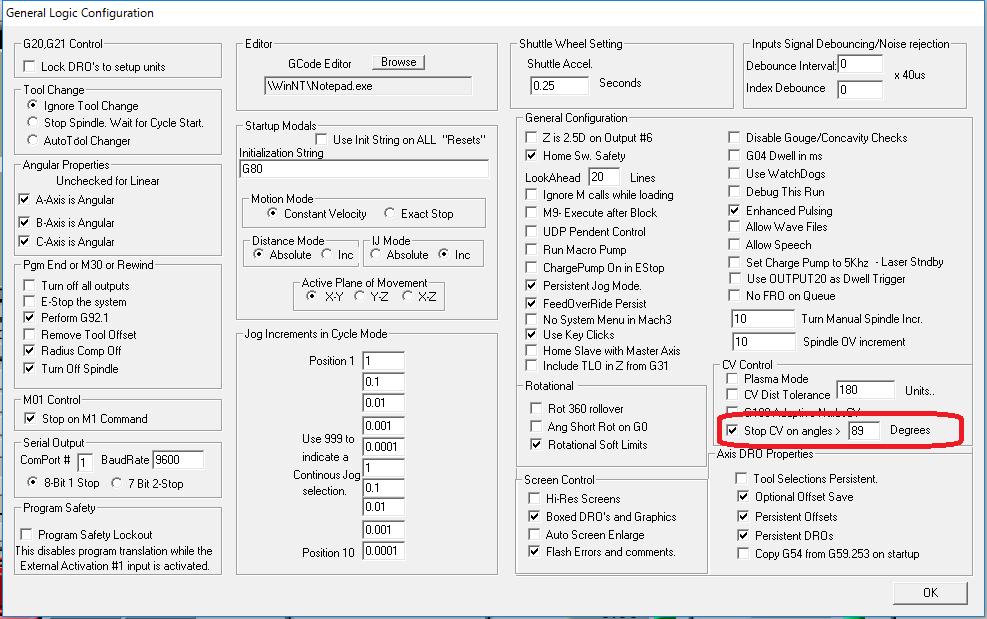

さらに調べると、[Config]-[General Config]の[Stop CV on Angles]を89に設定したらよいらしい。

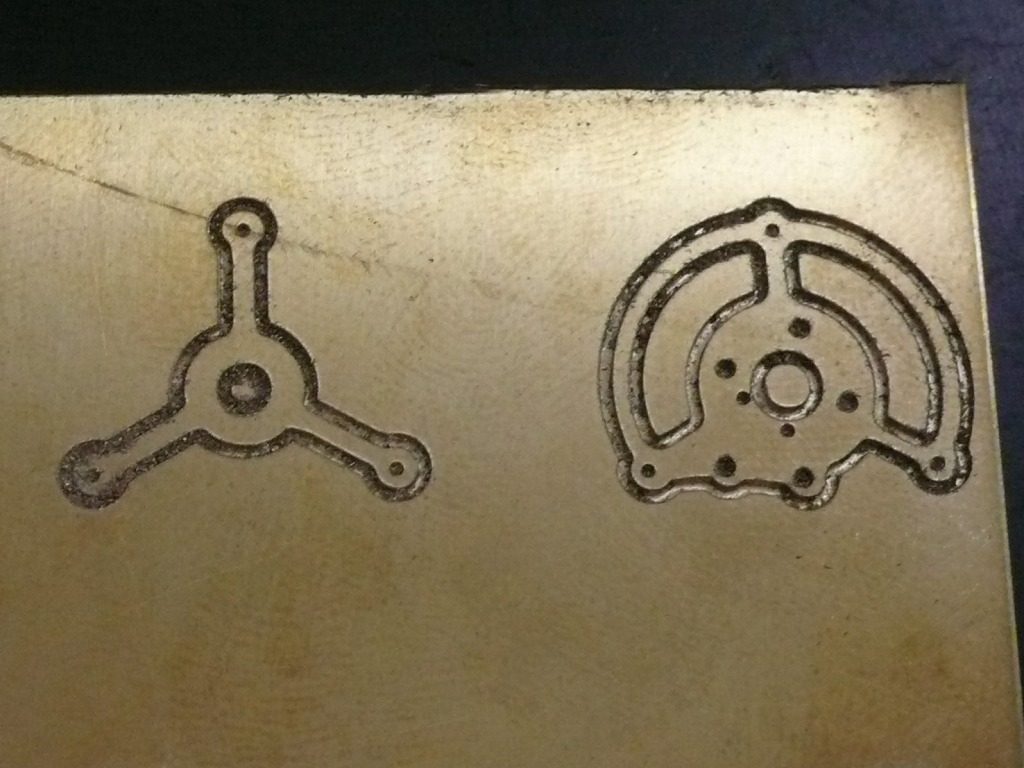

設定して、もう一度切削する。

外周部分は2.0mmのエンドミルを使う意味があまり無いので、全て0.5mmのエンドミルで切削する。

今度は、いい感じの形になった。

動画を見るとエッジ毎に一旦停止しているのが分かる。

0.5mmのエンドミルが折れるのが怖かったので、CRC556をスプレーしてウェット状態で切削てみたが、ドライと差は無いように思う。ベタベタするだけなので、今後はドライで切削する。

ワークから成果品が抜けない。

0.02mmの薄皮を残して切削しているが、それ以上の厚さ残っているようだ。

カッターで無理やり取り出したらボロボロになった。

今度は逆にワークより0.1mm深く削る設定に変更してみた。

下にPOM板を敷いているので、突き抜けても問題無い。

今度はワークから成果品が簡単に抜けた。

両面テープで固定しているため、切削中に成果品がずれることはなかった。

しかもPOM板もキレイなままだ。

軽くバリ取りしたもの。美しい。

なんかツールビヨンが作れそうな気がしてきた(笑)

トゥールビヨンの製作

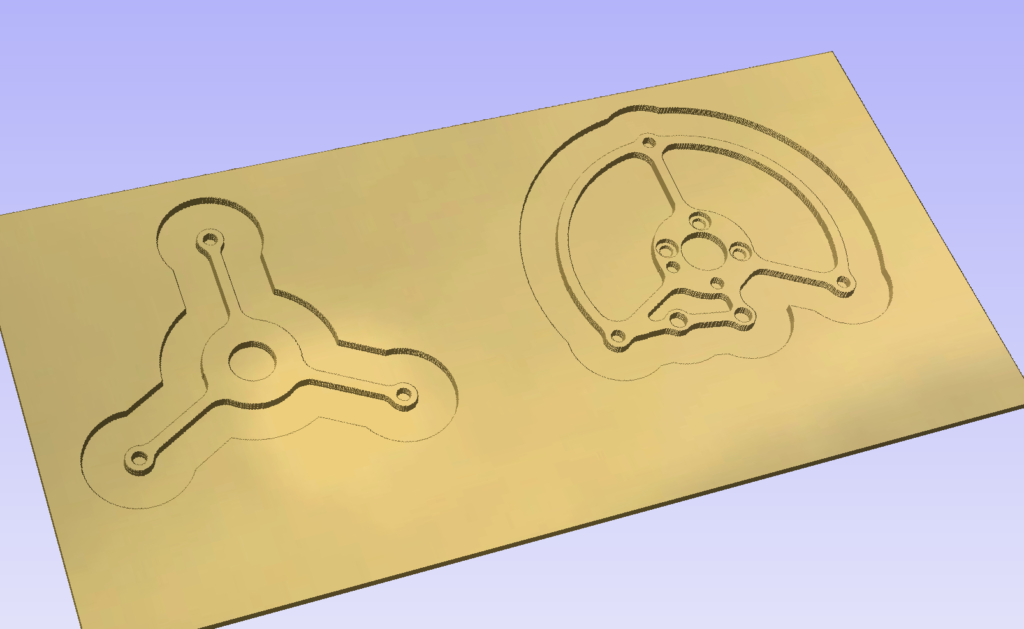

トゥールビヨンのキャリッジ部分の設計を2次元CADで行い、Cut2Dで切削データを作成してみた。

動くのかこれ?