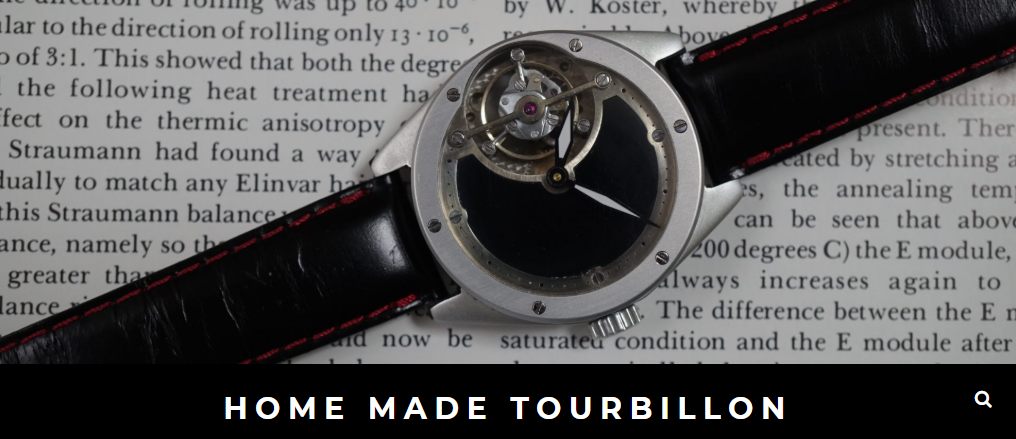

自作トゥールビヨンのホームページを作成しました。

投稿者: くりくん

facebookはじめました

facebookはじめました。

当面はfacebookを中心に更新する予定です。

友達申請大歓迎です!

https://www.facebook.com/daisuke.oguri

あ、名前がバレますね(笑)

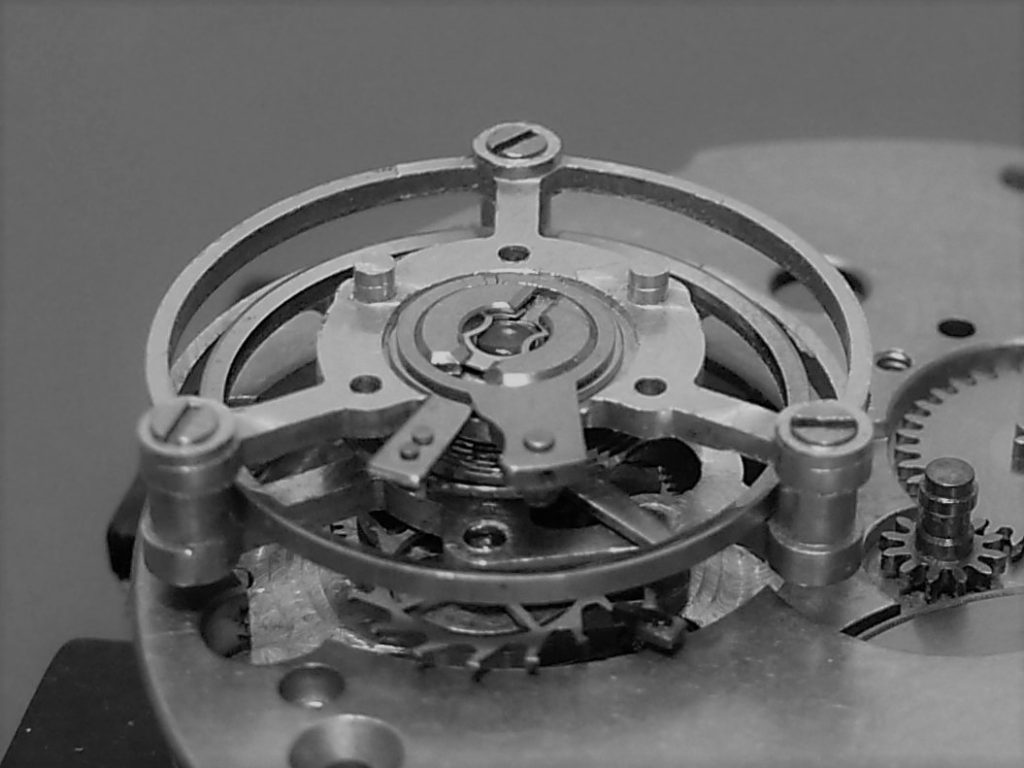

トゥールビヨンの写真

失敗した部品の山

失敗した部品の山(爆)

失敗した部品の山を見ると、穴石を入れて組み立てまで進んでいるモノは3つくらい。つまり4つめで動くモノができたということだ。

他の部品は、設計通り加工できず、部品の段階でボツだったものだ。

思えば、この1年は加工精度との戦いだった。

CNC本体、制御ソフト(Mach3)、ツールパス(Cut2d)、材料の固定方法など改良点は多岐に及ぶ。さらにツールパスの改良は、加工の順番や加工速度など、これまた多岐に及ぶのだ。

最近ようやく、ほぼ設計通りの加工ができるようになった。

失敗した部品は全て保管している。

小学生のころ釣りで使うルアー製作していたが、失敗作は即、ゴミ箱に放り込んだ。さらに、良いのができると、古い完成度の低いものも全部ゴミ箱に捨に放り込んだ。

だからたくさん作ったけど、手元にはほとんど残らなかった。

失敗作が自分のまわりにあることが許せなかったのだ。母親に陶芸家みたいやなと言われたのを覚えている。

若きあのころ(笑)は、完璧主義者だったのだ。

時は流れて、今は45歳・・・。自分の失敗を許容できるようになった。

成長したなぁ。(遠い目)

トゥールビヨン完成-2

とりあえず動くモノはできた。

しかし、いろいろ気に入らない部分があるので、次回はそれを改良したバージョンを作成する。

気に入らない部分一覧

(1)キャリッジがぐらつく

キャリッジはボールベアリング1個で支えられているだけなので、結構グラグラしている。キャリッジは両持ちにしないとダメだ。

あとボールベアリングを使用することで、設計や分解に制約が出ているので、次回は穴石を使う。

(2)アンクルが2個イチ

アンクルは、ユニタスのアンクルを2個組み合わせて、イングリッシュレバー方式にしているが、2個のユニタスが犠牲になるので歩留まりが悪い。また固定に瞬間接着剤を使っているため美しくない。

アンクルは自作する。これが一番難しいと思われる。

(3)アンクルと固定4番車のクリアランスの見直し

結構ギリギリだったので調整に手間取った。もう少し(数ミクロン)余裕があってもいいかも。

(4)キャリッジの軽量化

余裕をもたせるため、各部品は全体的に太めにつくったが、予想以上にジュラルミンの強度が高いため、もう少し細くする。

(5)元々テンプのあったところがスカスカ

いかにも試作っぽくて恰好悪いので、カバーする。

オマケ

ザラ回しの動画

トゥールビヨン完成!

トゥールビヨン完成!

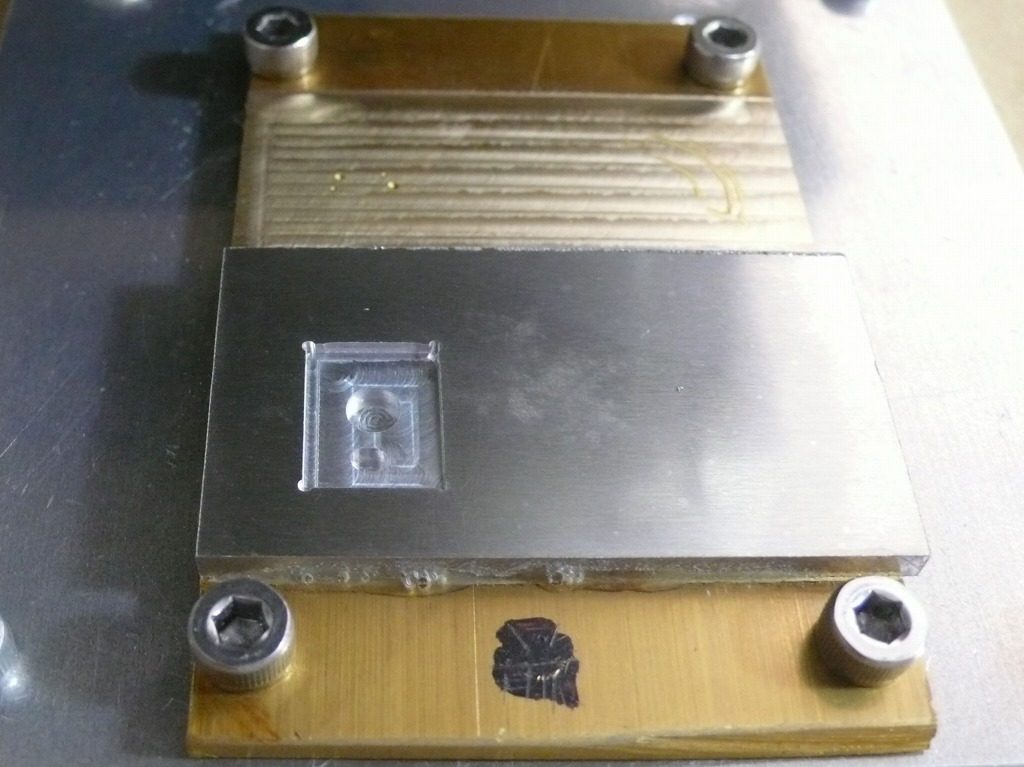

両面加工&穴石の穴加工

両面加工&穴石の穴加工に挑戦した。

CNCの電源を切ると原点がずれるので、加工は一気にやらないといけない。

基本的にCNCの加工は、休日のスキマ時間にやっているが、この加工はまとまった時間が必要なのでなかなか実行できなかったのだが、やっと先日できた。

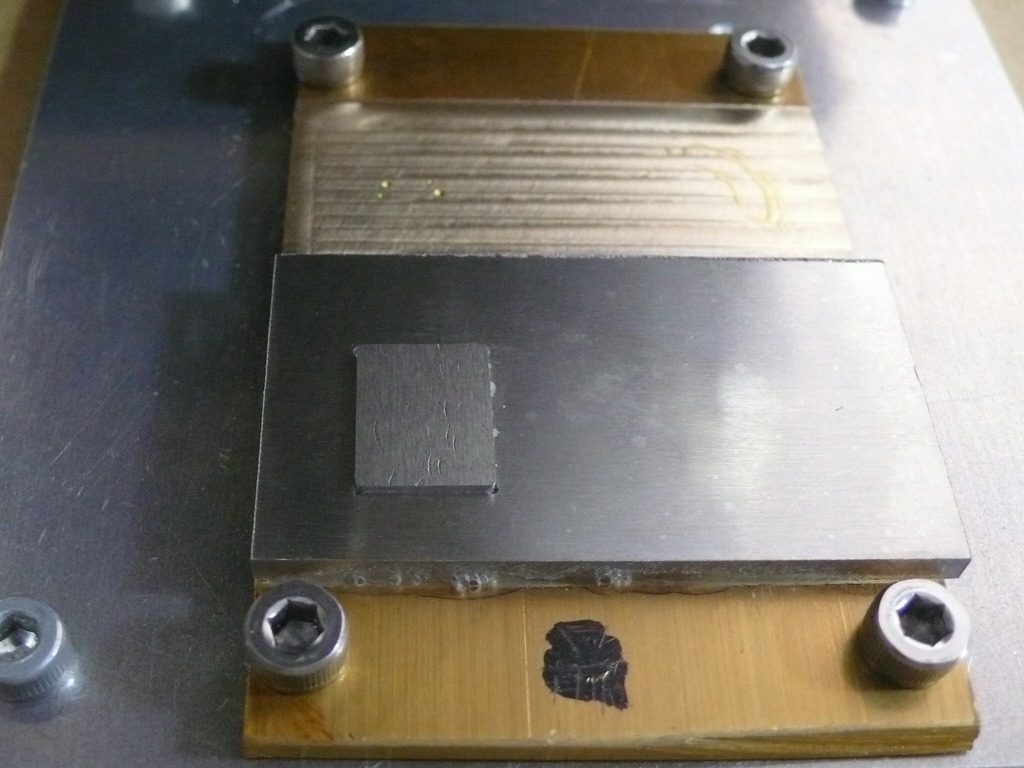

部品を固定するくぼみ(ジグ)を削る。

片面加工済のパーツを瞬間接着剤で固定する。接着剤が無くてもがっちり固定できるくらい、はめあいはギリギリだ。

Z軸原点はワークではなく、片面加工済のパーツにあわせる。1回間違えた(汗)

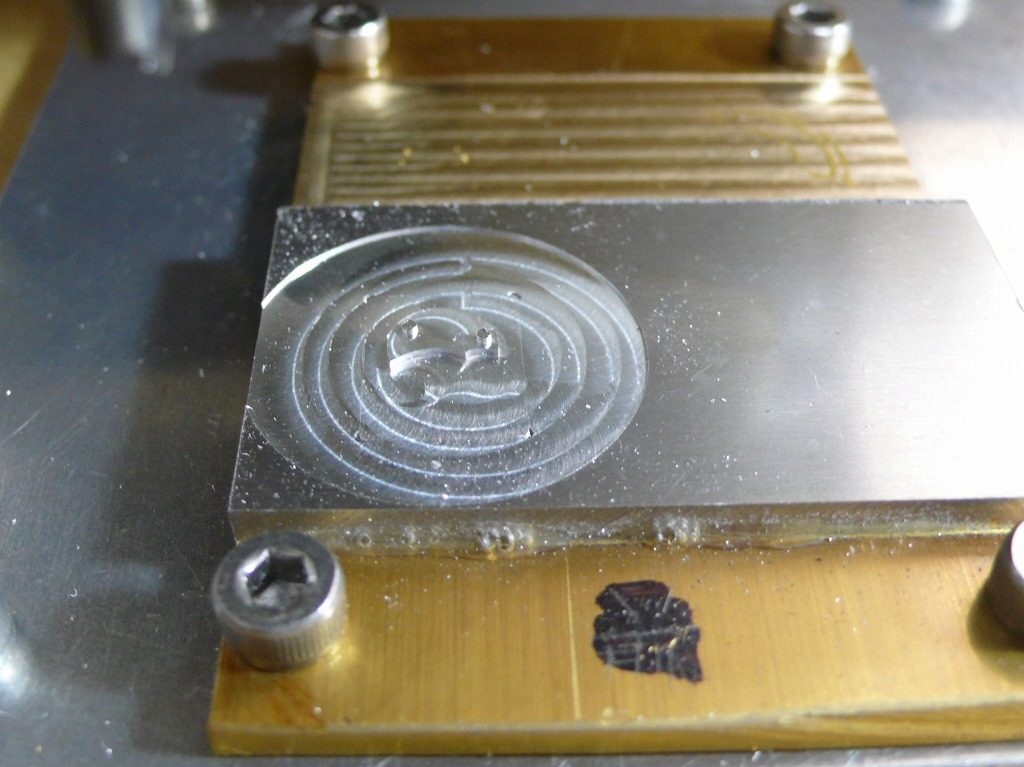

もう片面を削る。

両面加工の終わったパーツ。

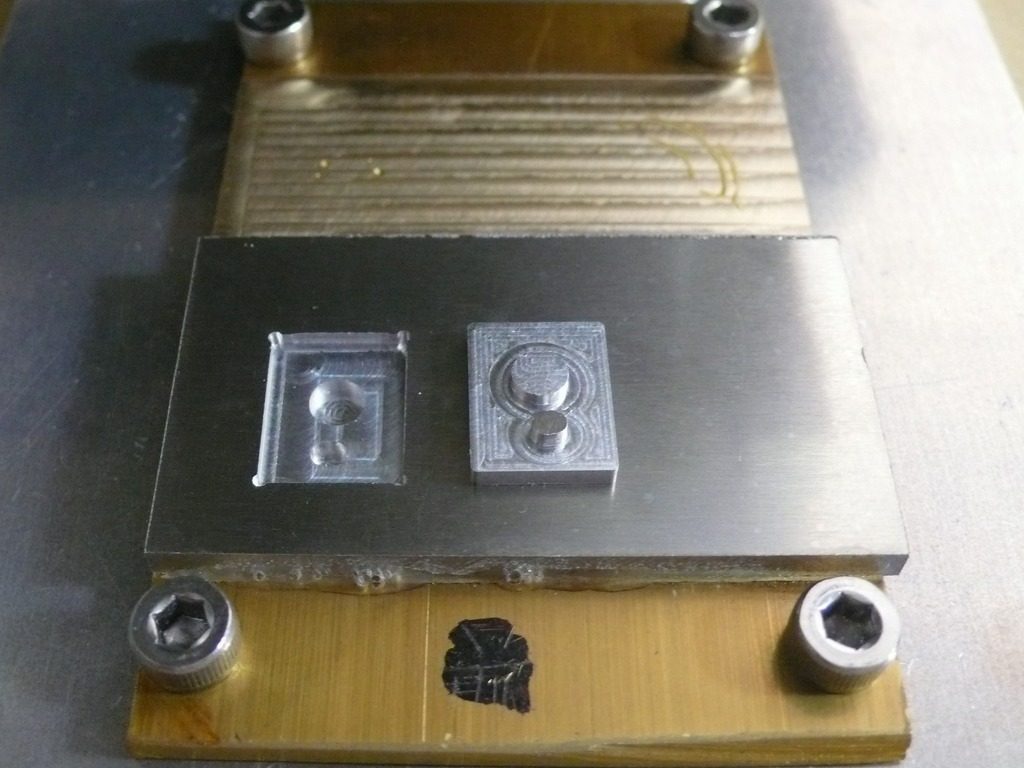

続いて、穴石の穴をあける。

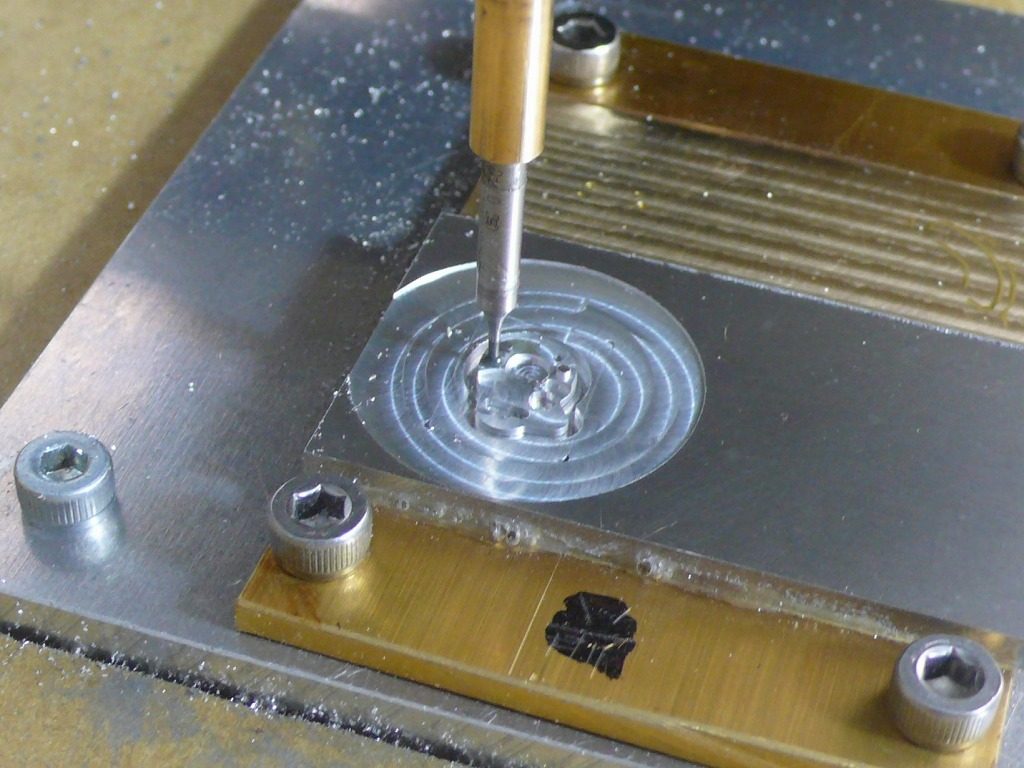

穴石の穴は上下穴を同時に加工しないとぴったり合わない。

なので部品を組み立てた状態でドリルで穴あけをする。

CNCに固定した状態のままタップを立てる。サイズはS0.8。

CNCのXY軸をタップを立てたい位置に移動し、ゆるめのチャックでタップを固定する。

穴の位置決めは、CNCを手動で操作する。

XY軸は動かさずに上下の穴を空けるのが理想だ。

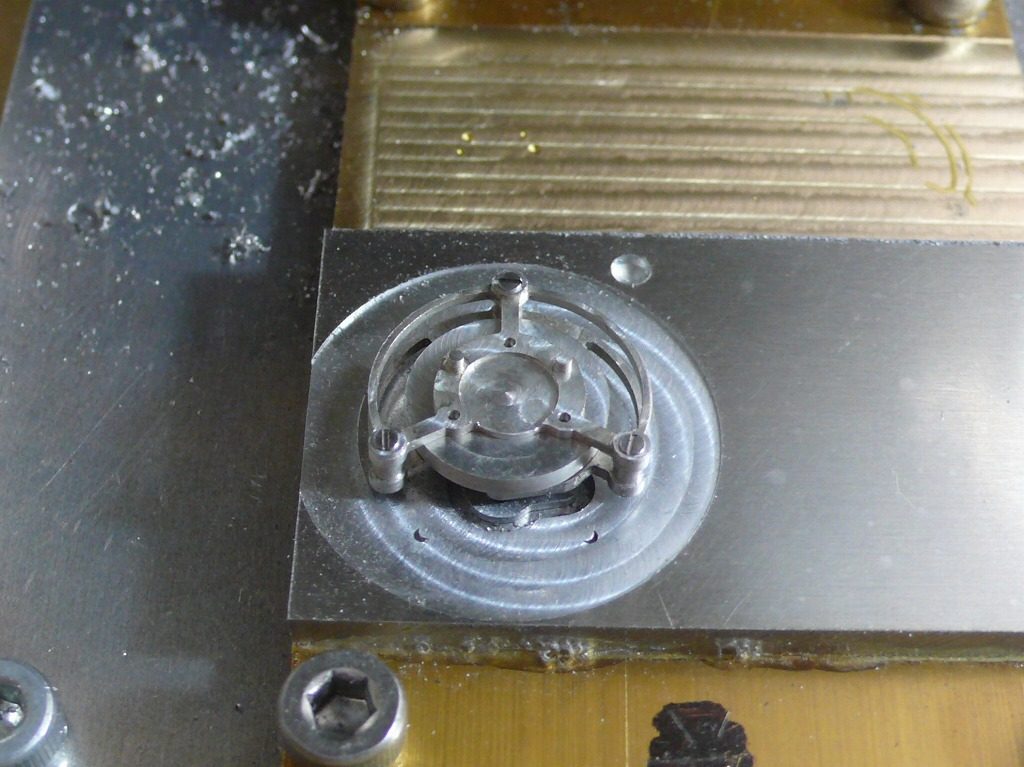

中間部品を固定する。

CNCに固定された状態なので、組み立てづらい・・・。

中間部品の穴あけ完了。

上部の部品を固定する。

上部の穴をあける。

概ねうまくいった。

最後に上部の穴あけをしようとしたとき、CNCが暴走し(爆)勝手にY軸が動いて原点がずれたので、上部の穴のみ、下穴を基準に手動で合わせた。

中華製 24,000回転 1,500W スピンドルモーター (おまけ)

スピンドルモーターを購入したサイトの購入者履歴を見ると、購入者の国籍がわかる。

さまざまな国籍の人が購入している。

全ての履歴を確認していないが、日本の購入者は私1人だけ・・・。

日本の若者よ。もっとモノづくりに励むのだ!

で、圧倒的に多い国籍はロシア。

そのうちロシア製のトゥールビヨンがどんどん出てくるかも。

おそロシア・・・←これが言いたかっただけ。

ステップモーターのステップ数を増やす

CNCを制御しているボード(サインスマート CNC TB6560 ステップモーター ドライバー ボード)のマニュアルをたまたま読んでて発見した。

今まではデフォルトで1/2ステップにしていたが、1/8ステップにすることで、ステップモーターの回転がスムーズになるらしい。

仕組みはイマイチ理解できないが・・・スムーズになるのであれば試してみる。

CNCのボードで、ディップスイッチの5,6がON・OFFだったのをOFF・OFFに変更する。

続いてMach3の設定をする。

ステップモーター1.8度/stepなので、200ステップで一周する。

送りねじのピッチは一周1.5mmだ。

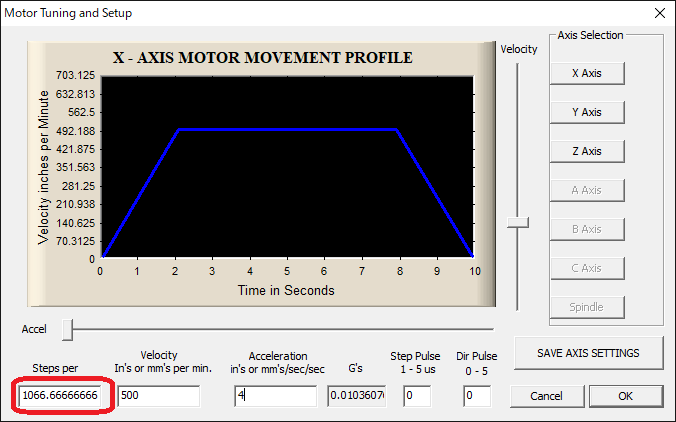

Mach3のMotor Tuning and Setupの値は、

現在は1/2ステップなので、(200*2)/1.5=266.66666666 としているのを

1/8ステップに変更することで、(200*8)/1.5=1066.66666666 にする。

うん、なんか動作音がスムーズかつ静かになった気がする。時計の5振動が8振動になったイメージだ。

モーターの速度が上がると脱調したので、Mach3でモーターの速度をF700からF500に変更する。200下がっても全く問題無い。

スムースになることで工作精度が上がったかは不明。

また試してみる。

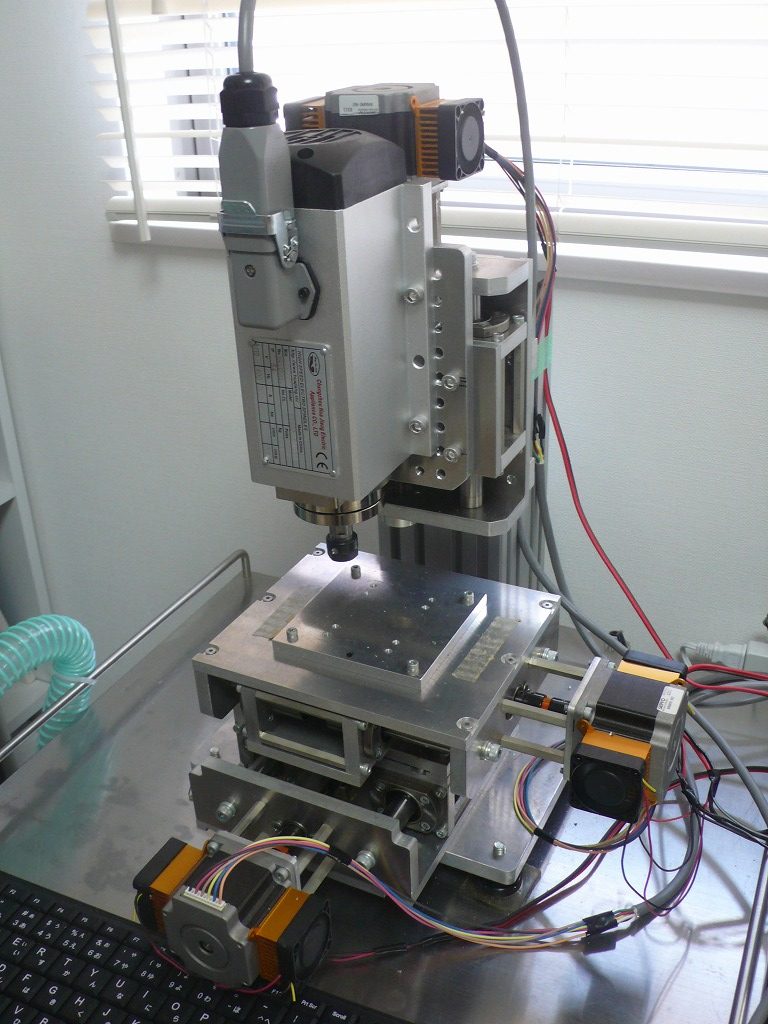

中華製 24,000回転 1,500W スピンドルモーター -4

新しいスピンドルモーターをCNCに設置した。

でかい・・・。

簡単に設置したように見えるが、実際の設置には、アルミ板に穴を開けたりタップを立てたりと、半日くらいかかった。

スピンドルを両面テープで仮止めしたのを外そうとして、指をケガするし・・・。

懸案事項だったスピンドルの重量は問題が無かった。Z軸は全く問題なくスムーズに動作する。

弁当箱のお掃除機能(爆)も無事に移植完了。

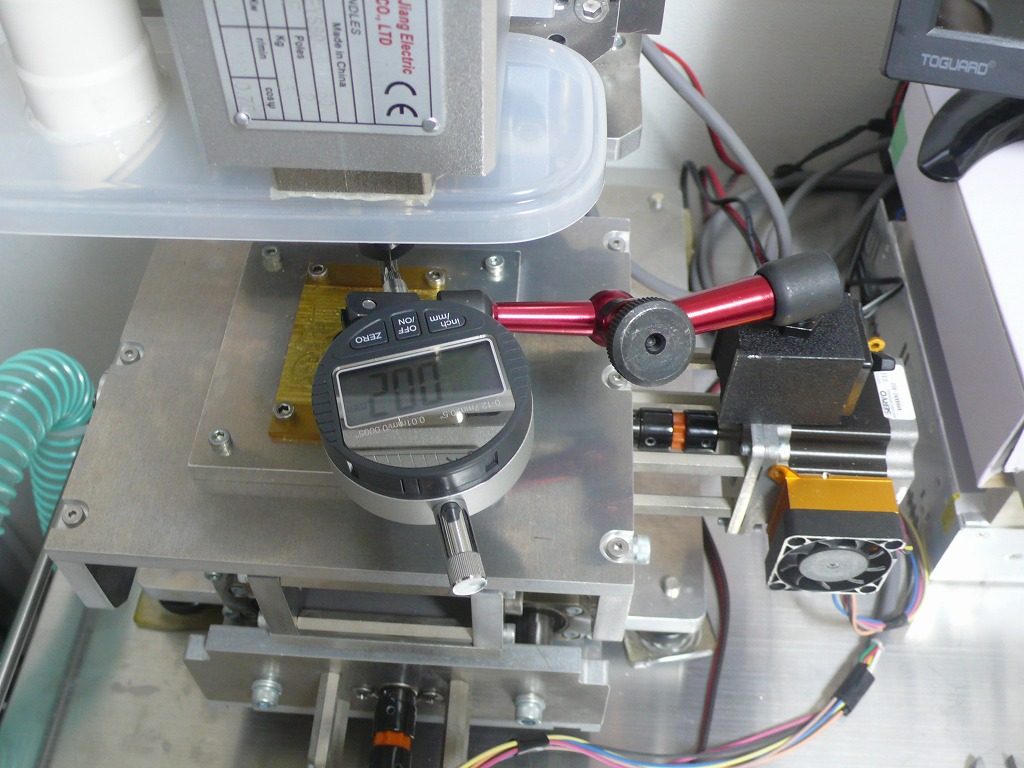

エンドミルの振れは0.01~0.02だ。う~ん一応合格。

切削してみる。

4mmのエンドミルで、スピンドルの回転数は半分の12,000回転とする。

ドライ切削で回転速度が速いと、エンドミルとワークが焼きつくらしい。

(0.5mmのエンドミルなら24,000回転でもいけると思う。)

すごいよこれ。ジュラルミンが豆腐のようにサクサク削れる。(表現に誇張あり)

9.2Wのモータから、1500Wのモーターに交換したからね。軽自動車のエンジンからF1のエンジンに交換したようなものだ。

切削音はすこく静かになった。以前はゴリゴリゴリという感じがったのが、キーンという感じに変わった。(分かりづらい表現だが)

動画です。

4mmのエンドミルであっても切削深さは0.05mmと、ちびちび切削していたが、切削条件を変えてもいいかもしれない。

また、いろいろ試してみる。