facebookはじめました。

当面はfacebookを中心に更新する予定です。

友達申請大歓迎です!

https://www.facebook.com/daisuke.oguri

あ、名前がバレますね(笑)

カテゴリー: 時計制作

失敗した部品の山

失敗した部品の山(爆)

失敗した部品の山を見ると、穴石を入れて組み立てまで進んでいるモノは3つくらい。つまり4つめで動くモノができたということだ。

他の部品は、設計通り加工できず、部品の段階でボツだったものだ。

思えば、この1年は加工精度との戦いだった。

CNC本体、制御ソフト(Mach3)、ツールパス(Cut2d)、材料の固定方法など改良点は多岐に及ぶ。さらにツールパスの改良は、加工の順番や加工速度など、これまた多岐に及ぶのだ。

最近ようやく、ほぼ設計通りの加工ができるようになった。

失敗した部品は全て保管している。

小学生のころ釣りで使うルアー製作していたが、失敗作は即、ゴミ箱に放り込んだ。さらに、良いのができると、古い完成度の低いものも全部ゴミ箱に捨に放り込んだ。

だからたくさん作ったけど、手元にはほとんど残らなかった。

失敗作が自分のまわりにあることが許せなかったのだ。母親に陶芸家みたいやなと言われたのを覚えている。

若きあのころ(笑)は、完璧主義者だったのだ。

時は流れて、今は45歳・・・。自分の失敗を許容できるようになった。

成長したなぁ。(遠い目)

トゥールビヨン完成-2

とりあえず動くモノはできた。

しかし、いろいろ気に入らない部分があるので、次回はそれを改良したバージョンを作成する。

気に入らない部分一覧

(1)キャリッジがぐらつく

キャリッジはボールベアリング1個で支えられているだけなので、結構グラグラしている。キャリッジは両持ちにしないとダメだ。

あとボールベアリングを使用することで、設計や分解に制約が出ているので、次回は穴石を使う。

(2)アンクルが2個イチ

アンクルは、ユニタスのアンクルを2個組み合わせて、イングリッシュレバー方式にしているが、2個のユニタスが犠牲になるので歩留まりが悪い。また固定に瞬間接着剤を使っているため美しくない。

アンクルは自作する。これが一番難しいと思われる。

(3)アンクルと固定4番車のクリアランスの見直し

結構ギリギリだったので調整に手間取った。もう少し(数ミクロン)余裕があってもいいかも。

(4)キャリッジの軽量化

余裕をもたせるため、各部品は全体的に太めにつくったが、予想以上にジュラルミンの強度が高いため、もう少し細くする。

(5)元々テンプのあったところがスカスカ

いかにも試作っぽくて恰好悪いので、カバーする。

オマケ

ザラ回しの動画

トゥールビヨン完成!

トゥールビヨン完成!

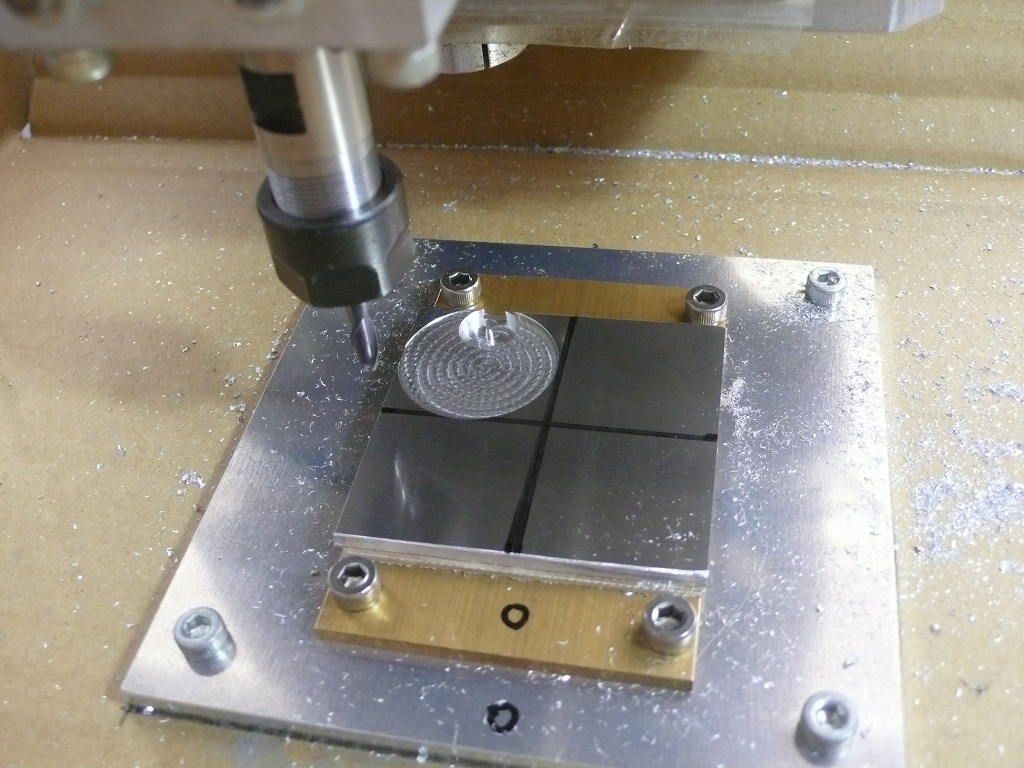

両面加工&穴石の穴加工

両面加工&穴石の穴加工に挑戦した。

CNCの電源を切ると原点がずれるので、加工は一気にやらないといけない。

基本的にCNCの加工は、休日のスキマ時間にやっているが、この加工はまとまった時間が必要なのでなかなか実行できなかったのだが、やっと先日できた。

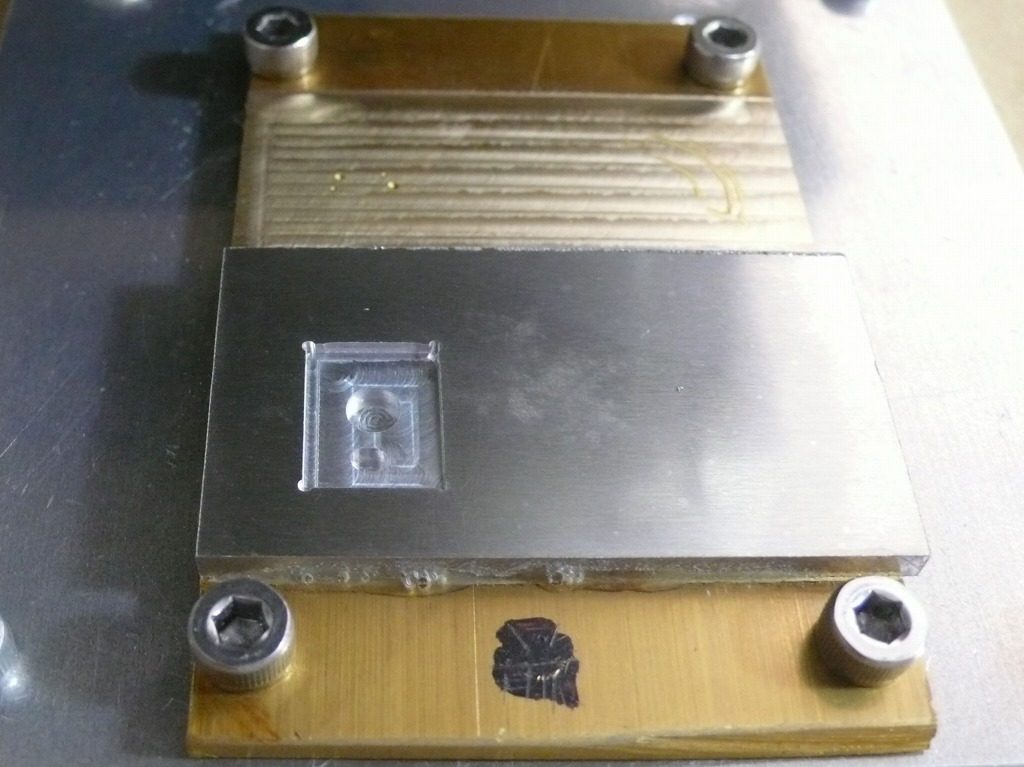

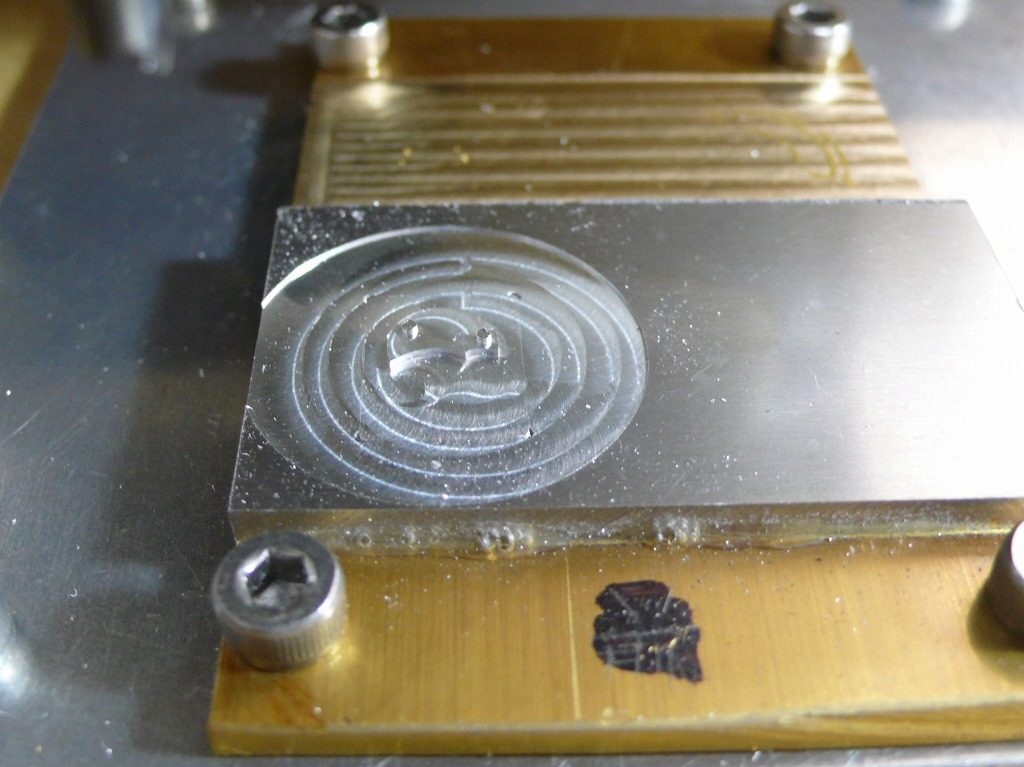

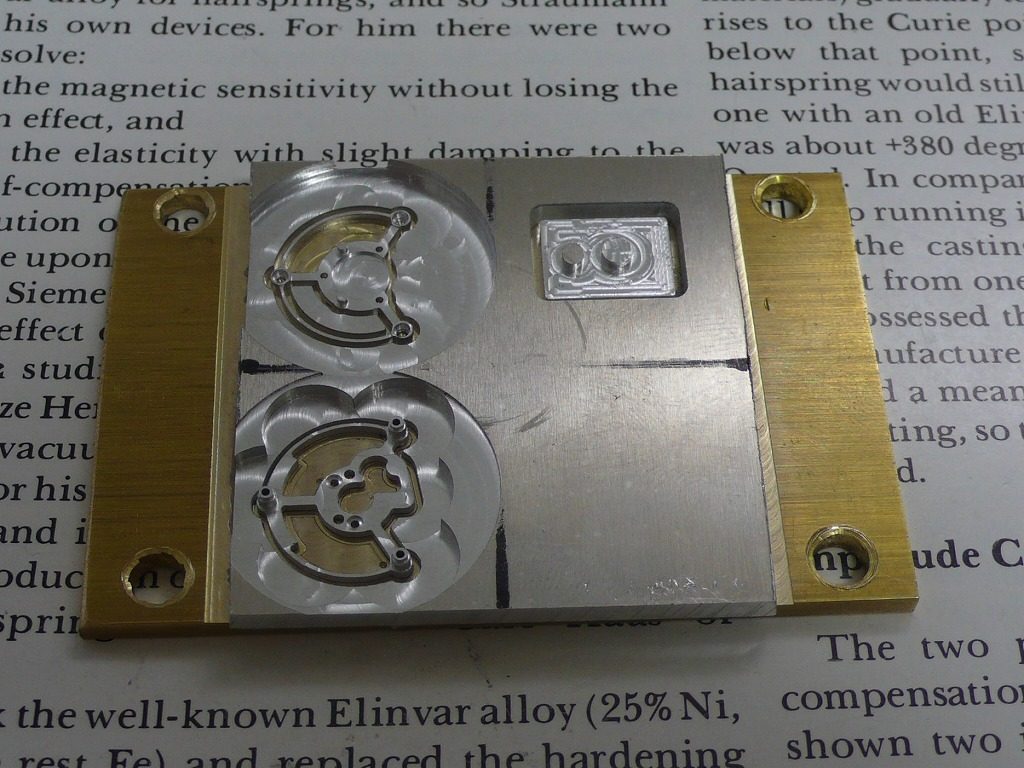

部品を固定するくぼみ(ジグ)を削る。

片面加工済のパーツを瞬間接着剤で固定する。接着剤が無くてもがっちり固定できるくらい、はめあいはギリギリだ。

Z軸原点はワークではなく、片面加工済のパーツにあわせる。1回間違えた(汗)

もう片面を削る。

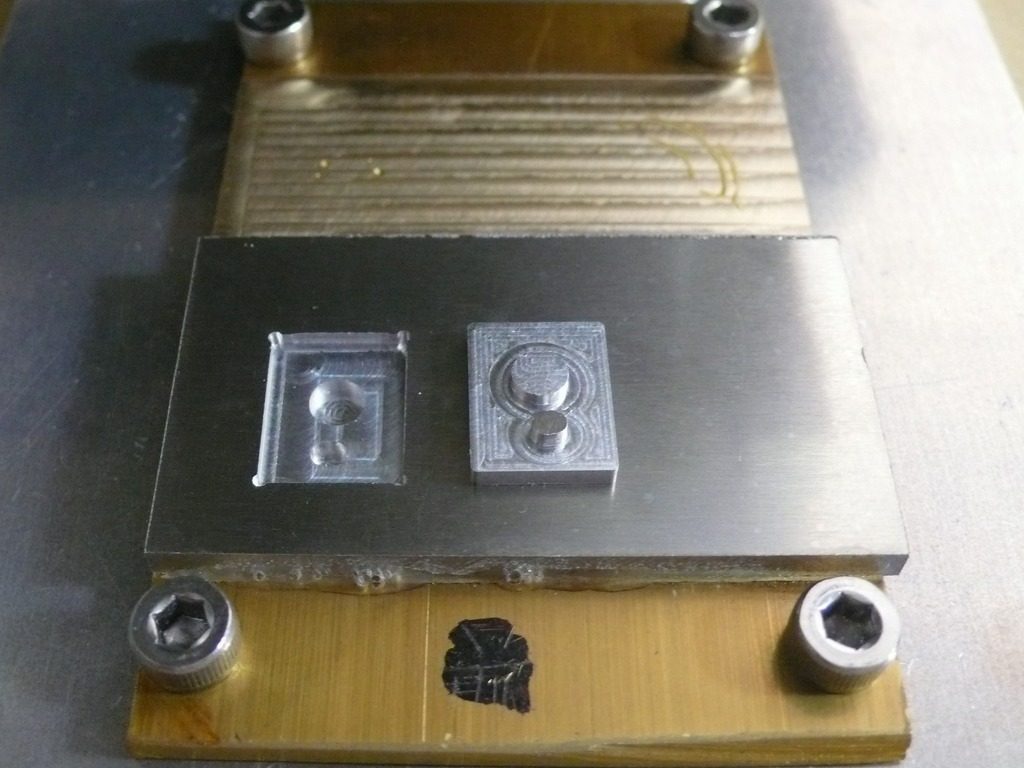

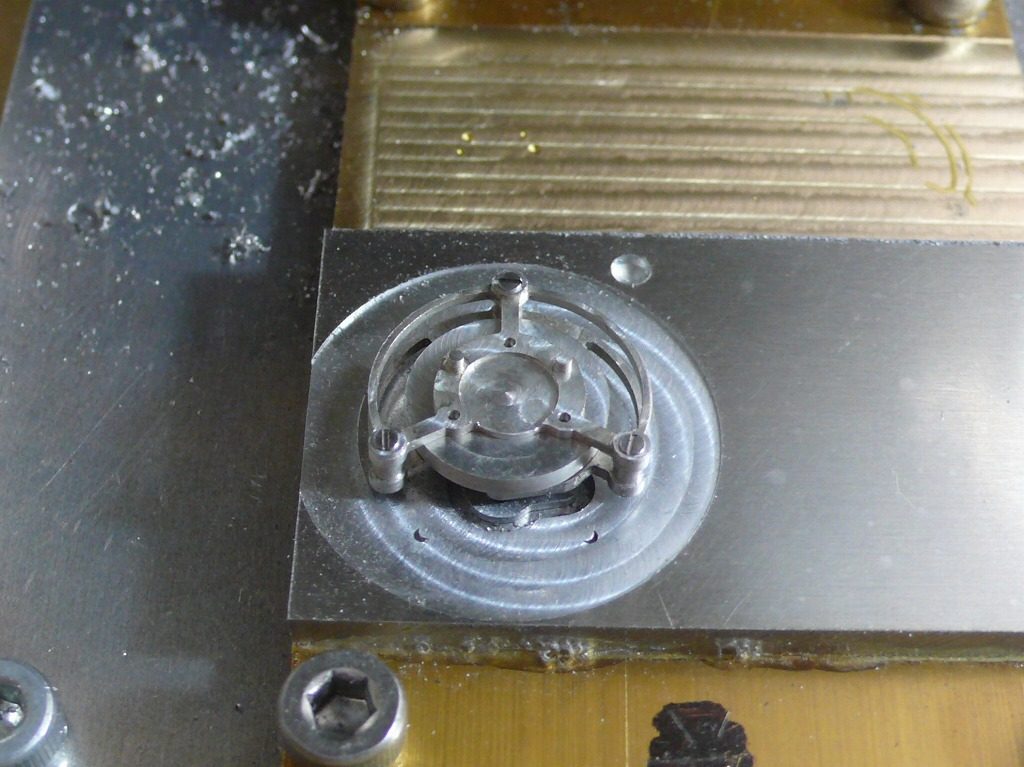

両面加工の終わったパーツ。

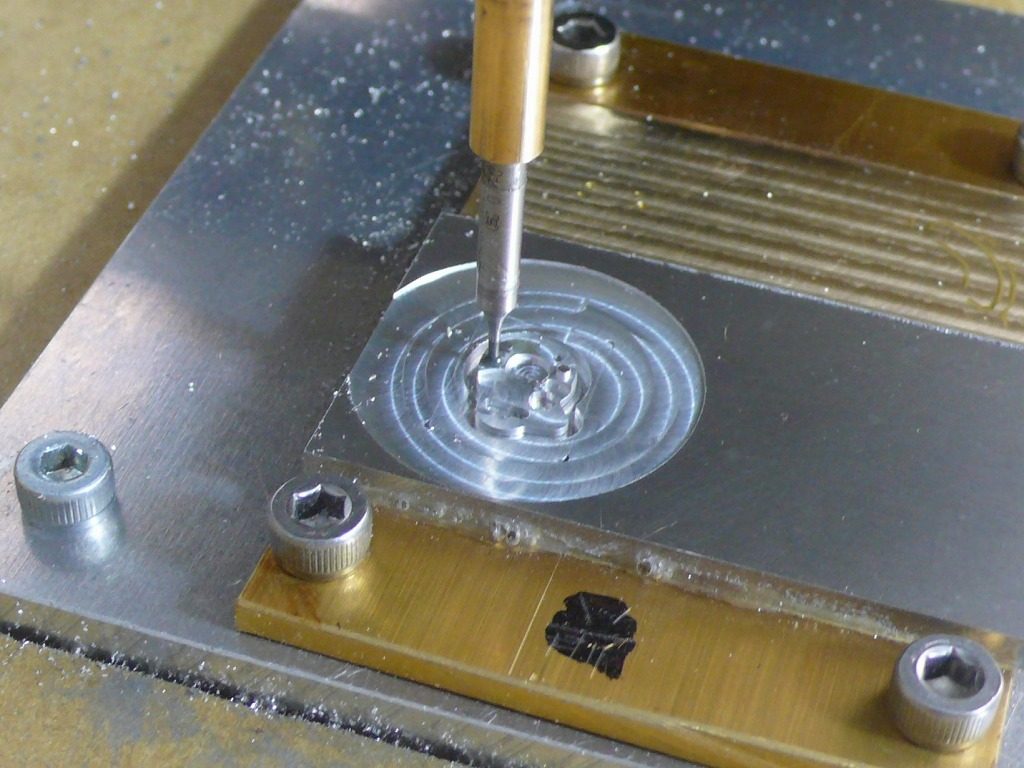

続いて、穴石の穴をあける。

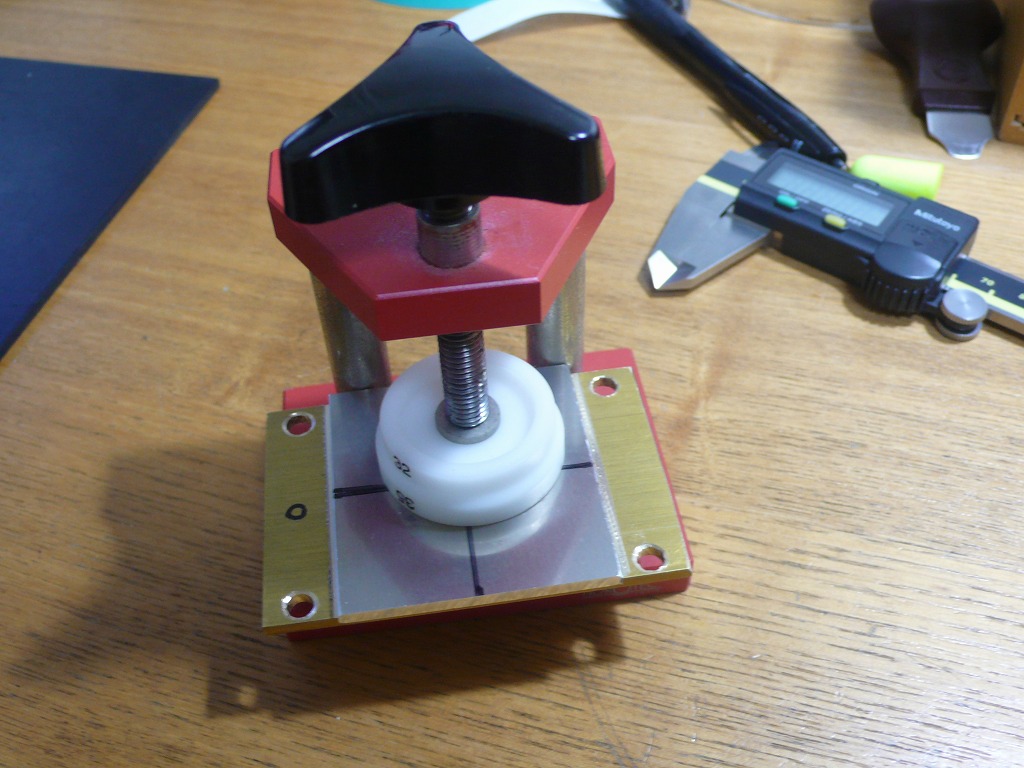

穴石の穴は上下穴を同時に加工しないとぴったり合わない。

なので部品を組み立てた状態でドリルで穴あけをする。

CNCに固定した状態のままタップを立てる。サイズはS0.8。

CNCのXY軸をタップを立てたい位置に移動し、ゆるめのチャックでタップを固定する。

穴の位置決めは、CNCを手動で操作する。

XY軸は動かさずに上下の穴を空けるのが理想だ。

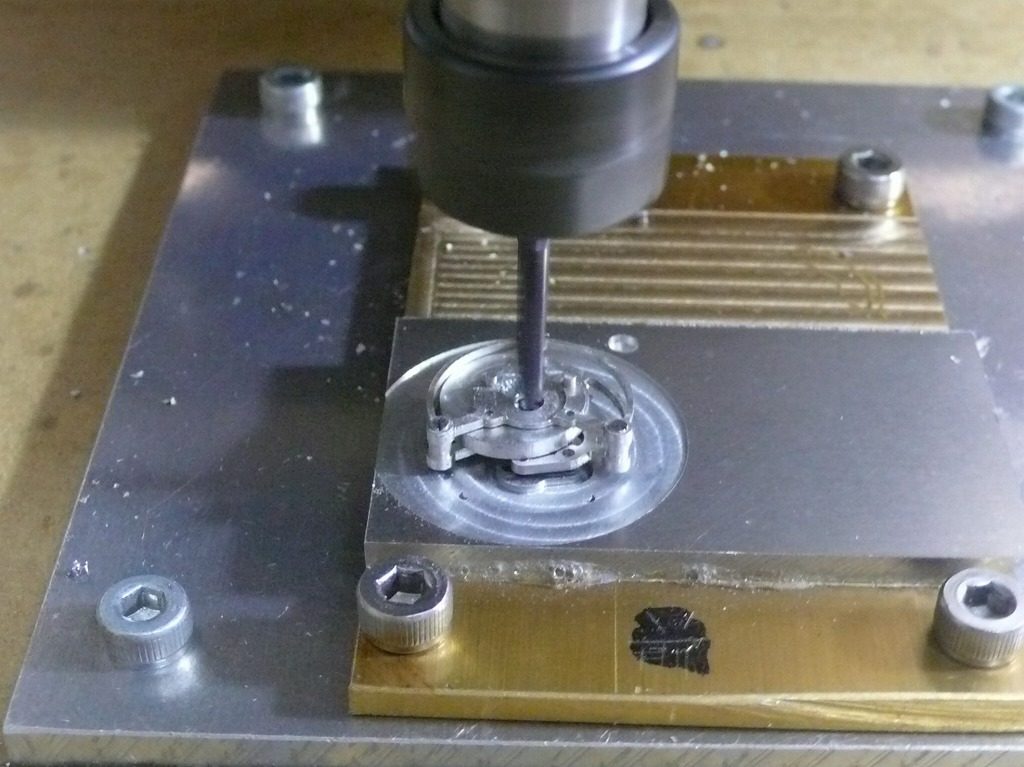

中間部品を固定する。

CNCに固定された状態なので、組み立てづらい・・・。

中間部品の穴あけ完了。

上部の部品を固定する。

上部の穴をあける。

概ねうまくいった。

最後に上部の穴あけをしようとしたとき、CNCが暴走し(爆)勝手にY軸が動いて原点がずれたので、上部の穴のみ、下穴を基準に手動で合わせた。

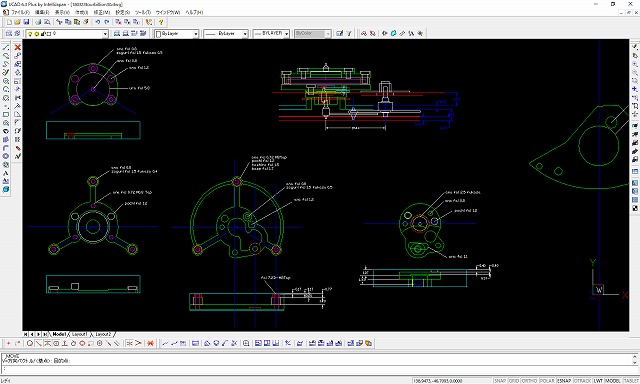

トゥールビヨン キャリッジの切削

数々のカイゼンの結果、トゥールビヨンの柱部分の加工精度が上がった(マシになった)ので、時計づくりを再開する。

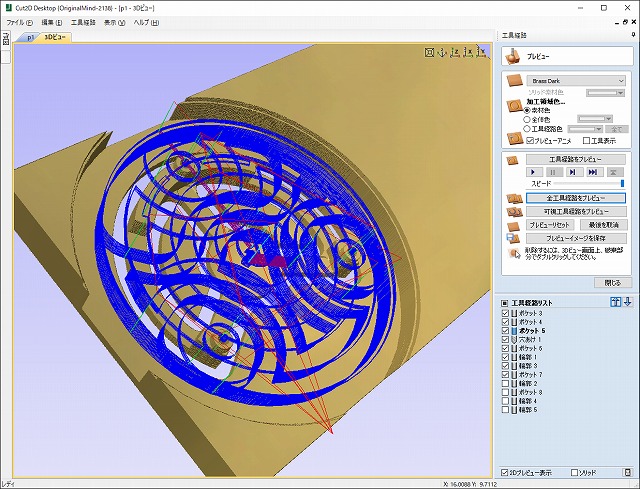

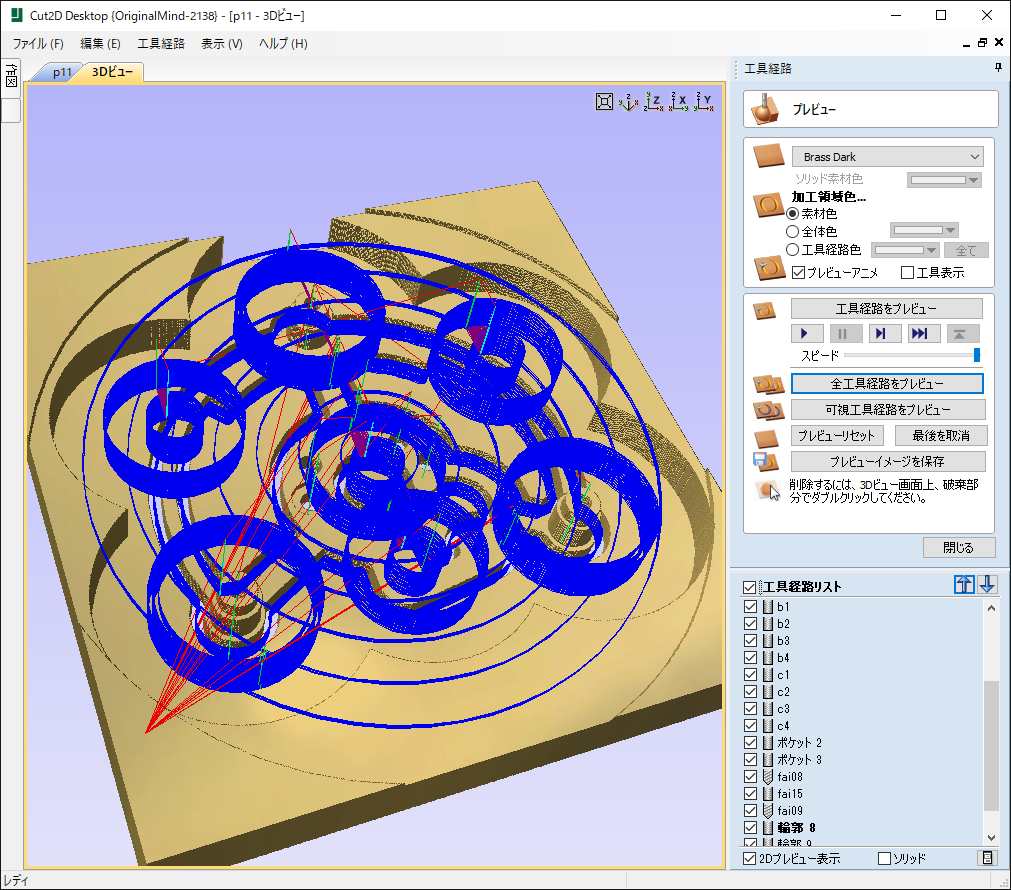

こんな感じで加工パスの定義。

荒削りと仕上げ削りの2種類の定義が必要で、頭がこんがらがる。

無事完成。3回失敗して4度目の完成。

柱部分もキレイにできた。(ピンボケですみません。)

某氏の初期型キャリッジに酷似しているが・・・とりあえず模倣から入ろうと思う。

今回いろいろな加工精度のカイゼンを行ったが、一番効果のあったのは加工パスのカイゼンだと思う。

加工の順番、工具のXYおよびZの移動速度、パス深さ、粗削りと仕上げ加工のパスの公差など、考慮すべきことはたくさんある。しかしネットには、これが正しいという正解は無い。

最適値を求めるには、失敗して試行錯誤するしかないのだ。

トゥールビヨンの柱部分の加工テスト

トゥールビヨンの柱部分をCNCで切削すると、上にいくほど細く加工され、円もキレイにできない。

これを改善しないと美しい部品はつくれない。

まずは加工のテストをしてみる。

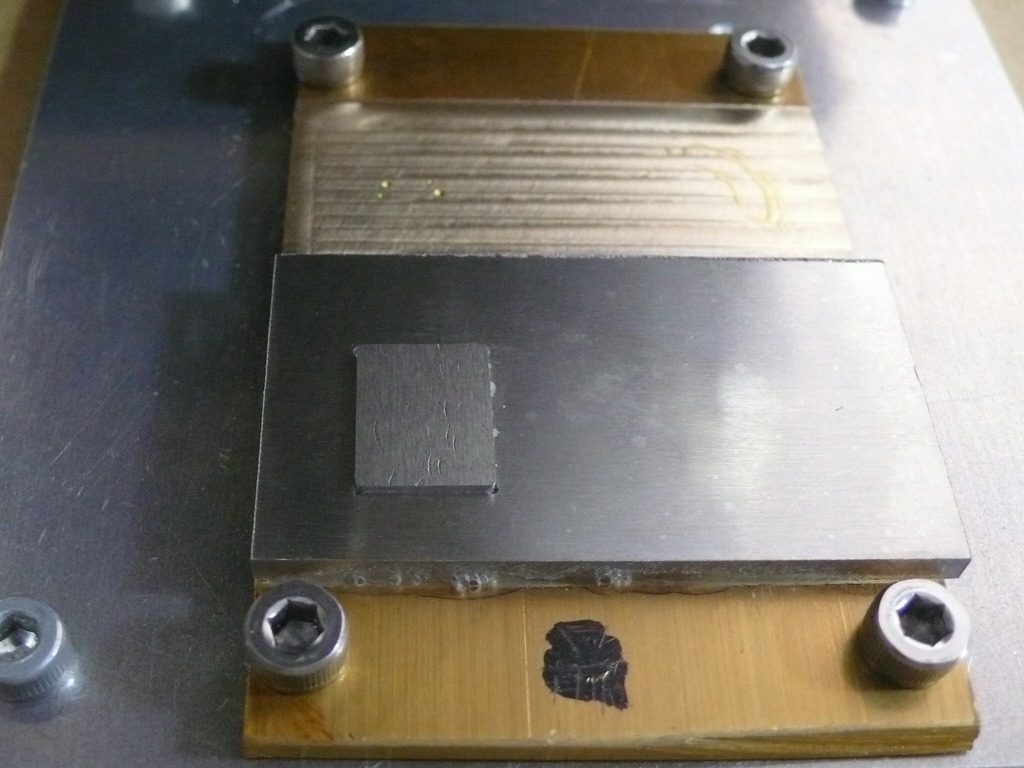

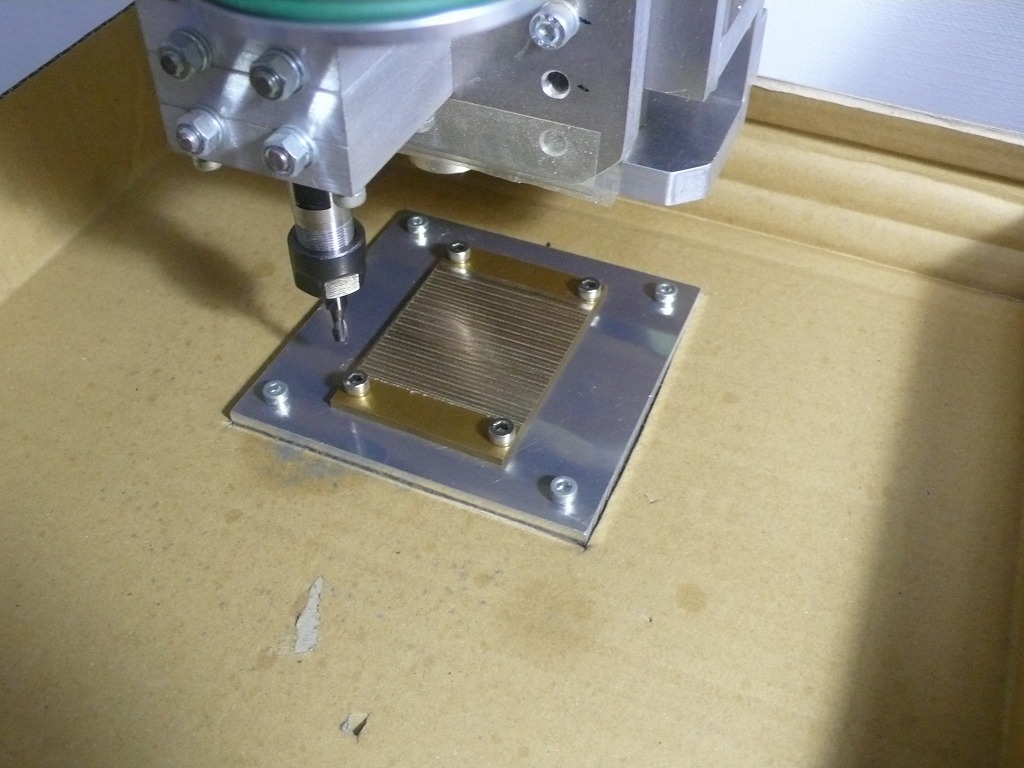

捨て板は真鍮板とし、あらかじめフライスでさらって平面出しをする。シマシマに見えるが指で触るとツルツルしている。

材料(ワーク)はジュラルミンA2017。

材料の固定は両面テープをやめ、先ほどの真鍮板に瞬間接着剤でがっちり固定する。

バイスが無いので、裏蓋を閉める道具で固定。

加工してみた。

エンドミルは大きめの4mmを使用。エンドミルは太い方が振動が少ないので正確な加工ができる。

(少し前まで、細い方が正確な加工ができると勘違いしていた・・・)

加工速度は、F400からF100に下げた。

荒削りは設計より0.2mm大きくし、仕上げで削りで設計通りの切削をし、最後にゼロカットする。

うーーんイマイチ。

丸の形状は比較的キレイにできたが。

柱の細い部分は設計値 1.20ファイなのに、0.94ファイしかない。

柱の太い部分は設計値 1.50ファイなのに、1.22ファイしかない。

つまり、設計値より0.26mm~0.28mmも小さく加工される。

前から、ポケット加工、島加工すると、島の部分は設計値より小さく、外周部分は設計値より大きく加工されていた。

材料の固定方法を変えてもあまり改善されない。

原因はだいたい分かっている。

それはスピンドルの振れだ!

既に、ヤフオクでデジタル ダイヤルゲージは購入している。

カイゼン4 製作方法のカイゼン

トゥールビヨンのテンプ、アンクル、ガンギの入る穴石は、上下がぴったりと合っていないと時計は動かない。

また、穴石が入る穴の間の距離も、かなりの精度が要求される。

極論を言うと、各穴の距離さえ合っていれば、他はダメダメでも時計は動く。ちなみに縦距離(アガキ)も重要だが穴石の移動で調整可能なのである程度融通が利く。

つまり、穴石間の距離は、最も重要な要素なのだ。

最初は上下の穴を個別にCNCの切削で開けていたが、まったく上下が合わなかった。

少しカイゼンし、アンクル、ガンギの穴は、片方の穴はCNC切削中で開け、もう片方の穴は、部品を組み立てた状態で、開いた方の穴をアンナイにボール盤で穴を開けていた。

また、テンプの穴石の入る穴は、時計旋盤にキャリッジを固定し、かなり強引な方法で穴を開けていた。

これで上下のズレはカイゼンされたが、それでも穴石間の距離は計通りにならない。

キャリッジに最下部のパーツをジグに接着剤でがっちり固定して加工する。加工後、そのパーツは外さない状態で、キャリッジの組み立てをし、CNCを手動送りして穴をあける。

まず下穴を開け、CNCのXYは一切動かさず、Zだけ動かし、部品を組み立て後に上穴を開ければ、上下は完全に一致するはずだ。

ほとんど全てのカイゼンは、先日ご紹介した浅岡氏のSNSから得た情報である。

本場スイス人でさえ、こんな詳しい情報を公開している人はいない。日本人に生まれてヨカッター。

カイゼン3 設計のカイゼン

トゥールビヨンキャリッジの設計は、ネットの情報をもとにオリジナルで設計していたが、設計を大幅に見直す。

今までの設計は、精度より加工しやすさを優先していた。

CNCの加工部分は、0.6mm厚の板だけで済ませ、立体的なでっぱり部分は時計旋盤で別途加工して圧入していた。

当然CNCの加工は片面加工のみ。

しかし、これでは十分な精度が出ない。

片持ちのフライングトゥールビヨンはやめて、両持ちにする。

これは精度ではなく見た目のカイゼン。フライングトゥールビヨンは中華ビヨンっぽいイメージがあるので(笑)

キャリッジの柱部分などのでっぱりは、CNCで一体で切削する。

最下部の部品は、両面加工に挑戦する。そのためのジグも設計する。

設計は相変わらず2次元CADですが・・・

カイゼン2 加工パスのカイゼン

フライス加工する際、荒削り→仕上げ削りをするのが一般的だ。

そんな超基本的なことも知らず、ほとんど荒削りだけで加工していた。

一応、フライス盤に関する書籍を1冊斜め読みしていたが、全く頭に入っていなかったようだ(爆)

荒削り段階では、材料とエンドミルの両方に大きな負荷がかかり、材料は削られるのイヤイヤと歪み、エンドミルは削るのイヤイヤと歪む(爆)

だから設計通りの加工できないのだ。

ほとんど負荷のかからない状態で、仕上げ削りを行えば、正しく加工できる。

最後にゼロカット(削りシロゼロ)を行う。

ゼロカットは、意味が無いように思えるが、仕上げ加工でも、両者の歪みは若干あるので、それを是正するために必要なのだ。

以前、キャリッジの柱部分が上にいくほど細く加工される問題をこのブログで書いたが、これも加工パスを見直すことでカイゼンされるはずだ。

荒削り→仕上げ削りを繰り返しながら掘り進めることで、細くなる問題が解決できる。

何千万円もする強固なマシニングセンターでも、エンドミルと材料の剛性は、私の15万円のCNCと同じなので、きっと同じ問題が発生するだろう。

そう考えると、マシニングセンターさえあれば、精密加工はカンタンというわけではなさそうだ。

むしろ、加工パスを自動生成するソフトウェアで優劣が出るだろう。

つまり、それくらい加工パスは重要だと言うことだ。

ちなみにこれはカイゼン前の加工パス。