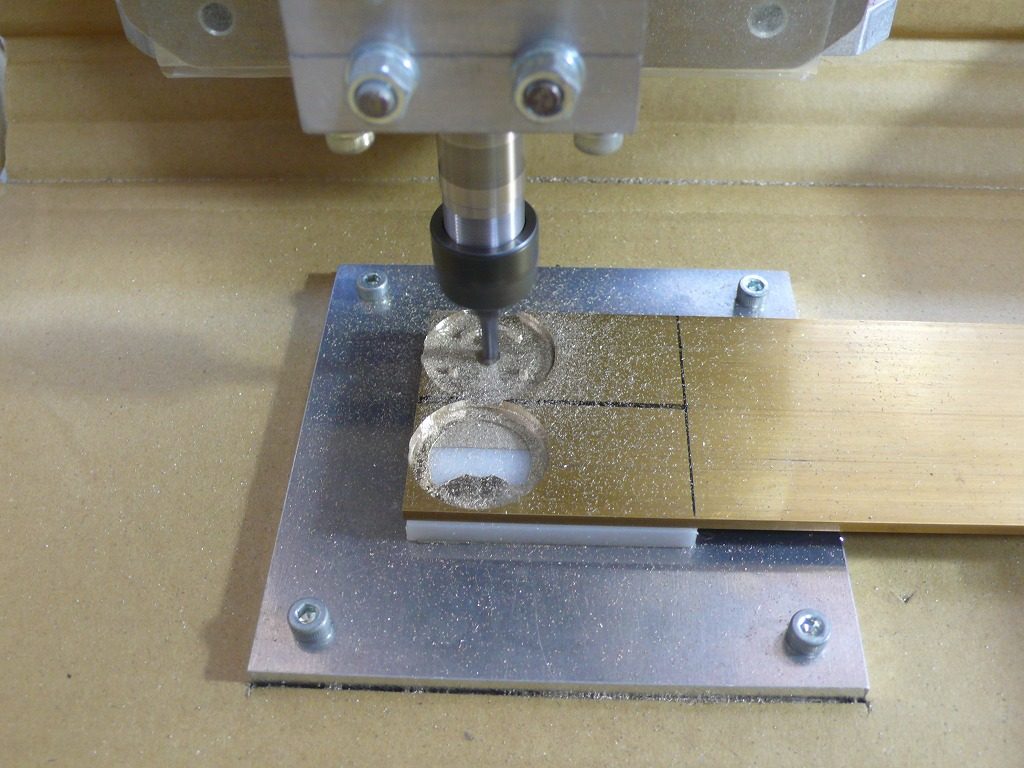

スピンドルモーターを取り付けてみた。

想定外だったのは、スピンドルモーターに付いているER11が外れないこと。

かなり強く圧入されており、びくともしない。

無理に外そうとすると壊しそうなので、このままでいく。

柱を延長することで、なんとか取り付けできた。

電圧を調整するダイヤルが届かないので試運転はまだだ。

月別: 2018年2月

CNCのスピンドルモーターを交換する-2

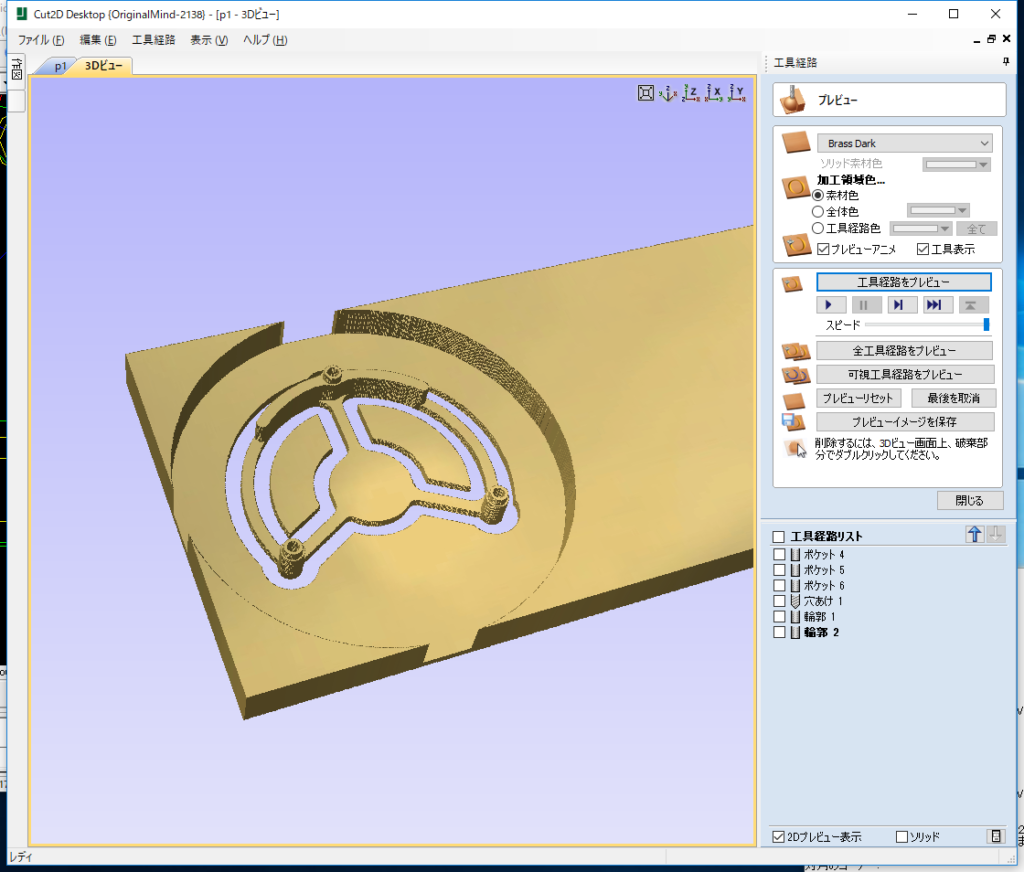

スピンドルモーターにはER11が付いているので、プーリーを介さずに直接取り付けてもよいが、せっかくプーリーで3倍速にできる仕組みになっているので、12000回転×3倍、夢の36000回転?になるよう設置してみる。

まぁ中華製なので、実際は10000回転くらいまでしか回転は上がらないだろうが、それでも十分な回転速度である。

ただスピンドル部分の耐久性が未知数なのと、ベルト駆動でそこまでの回転数に耐えられるのか不明・・・。

現在CNCに付いている金具では、中華製のスピンドルモーターは取り付けできない。

金具を加工してもよいが、「やっぱりだめじゃん」となった場合、現状復帰ができなくなるので、新たに金具を作成することにした。

金具の材料は4mm厚のアルミ板だ。CNCで加工できる大きさを超えているので、残念ながらCNCで切削できない。

糸のこで切ってもよいが、手が痛くなりそうなので(笑)、アルミの加工サービスを利用することにした。

きりいたドットコムというサービスを利用した。

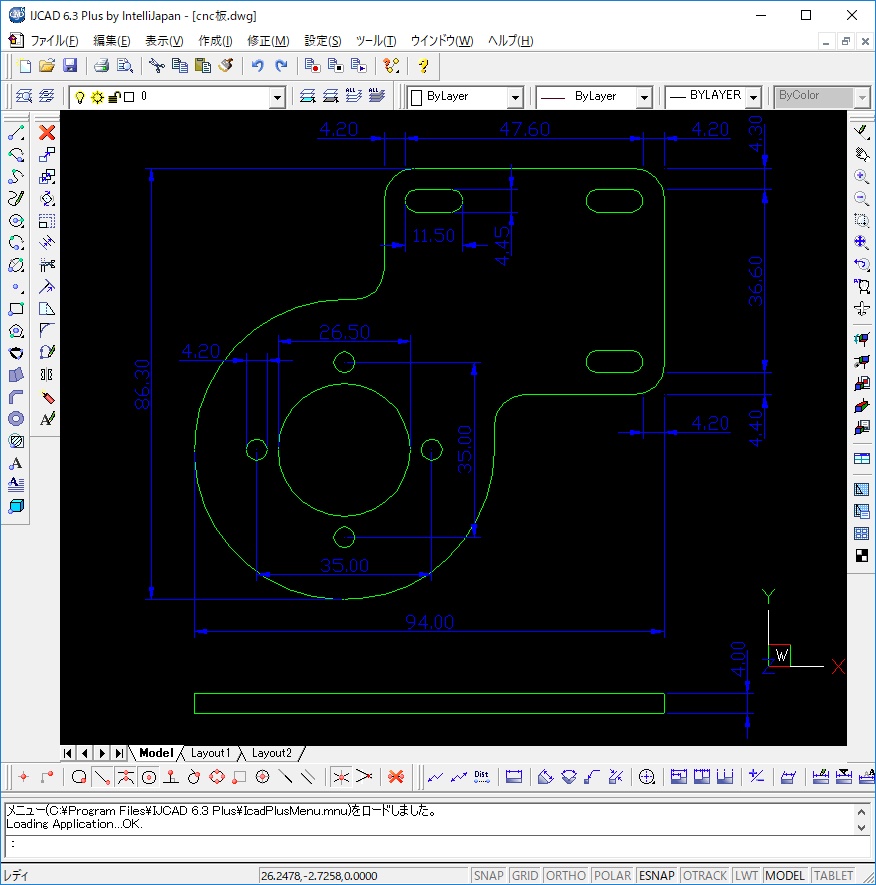

現行の金具をノギスで計測して、CADでさらっと作図する。

そのデータを送るだけで、加工してくれる。加工はレーザー加工で切り抜くらしい。

値段は送料込みで4,000円弱。オーダーメイドにしては安いと思う。

注文してから10日後に届いた。

公差は±0.5mmとのことだが、かなり高い精度で加工できている。

元の金具とサイズはぴったりだし、スピンドルのネジもぴったりだ。

アルミだけでなくステンレスの切り抜きもできるので、時計のミドルケース製作のベースにも使えるかもしれない。

もっとも、加工は切り抜きだけなので、いろいろ加工は必要だが、板からつくるより楽になる。

左が今回作成した金具、右が元の金具 モーター取り付け部分が異なる。

CNCのスピンドルモーターを交換する-1

現在、スピンドルに使用しているモーターは、日本電産サーボのDME44SAで、スペックは、9.2W 12V 3600回転 である。

メイドインジャパンで品質は良い。

これをプーリーで3倍に増速しているので、理論上は10800回転である。

時計の部品をつくるのに、スピンドルの回転数が10800回転では、十分とは言えない。

エンドミルは、その構造上、刃の中心にいくほど刃の切削速度が遅くなり、恐ろしいことに中心部分の切削速度はゼロなのだ。

0.2mmなどの極小エンドミルは、全体が中心みたいなものなので(笑)、スピンドルの回転速度を上げないとまともに切削できない。

高速回転するスピンドルモーターは、ナカニシのスピンドルモーターが良いようだが、値段は安くても15万円くらいするし、別途5万円くらいするインバーターも購入しないといけない。貧乏リーマン(笑)の私には無理だ。

アマゾンで中華製のスピンドルモーターが6,000円くらいで売っているので買ってみた。

スペックは、400W 48V 12000回転である。従来使用していたモーターとは比べ物にならないパワーと回転速度だ。

48Vの電源も購入した。あと電圧を調整するダイヤルも購入した。これらも中華製で爆安だ。

ものづくり大国、中国の勢いを感じる。

久しぶりに時計づくりを再開した

久しぶりに時計づくりを再開した。

なぜ時計づくりを休んでいたかというと、金欠で時計修理に時間をとったことと、時計作りのモチベーションが続かなかったからだ。

時間をかけて部品をつくったのに、それが失敗作となると、モチベーションが続かないのだ。

今回は設計を大幅に見直した。

ユニタスに収まるよう、トゥールビヨン・キャリッジのサイズを小さくした。

また、前回の設計ではトゥールビヨン・キャリッジの柱部分は、時計旋盤を使って別途作成していたが、今回は一体型にした。

一番の理由は、浅岡さんの設計がそうなっていたからだが・・・他の理由として、柱を圧入するときの精度にばらつきが出るので、それを解消したいのと、製作時間の短縮である。

時計旋盤で1/100mmの精度で柱を3本作って圧入するのに、なんだかんだで3時間くらいはかかる。

で、それが失敗作になると、モチベーションは一気に下がるのだ。

CNCの切削でも1時間半くらいかかるが、切削中は、ひと眠りしたり、ヤフオクで時計を探したり(笑)自由にできるので、その差は歴然である。

で、つくったのはこちら。

上部の柱が大きいのはウェイト(重し)を意識している。

今回の加工で、改めて認識したのは、CNCの加工精度だ。

円柱が上にいくほど細くなっている。

また、柱の先の細くなっている部分の小さい丸が完全な丸にならない。

原因は不明である。エンドミルをロングタイプに変えてみたが、改善されない。

現在は1mmのエンドミルで仕上げ加工をしているが、さらに細いものに変えたり、切削速度を下げたりすると改善されるかもしれない。

とりあえず、上にいくほど柱が細くなっても問題ない設計に変更した。切削はまだしていない。