トゥールビヨンのテンプ、アンクル、ガンギの入る穴石は、上下がぴったりと合っていないと時計は動かない。

また、穴石が入る穴の間の距離も、かなりの精度が要求される。

極論を言うと、各穴の距離さえ合っていれば、他はダメダメでも時計は動く。ちなみに縦距離(アガキ)も重要だが穴石の移動で調整可能なのである程度融通が利く。

つまり、穴石間の距離は、最も重要な要素なのだ。

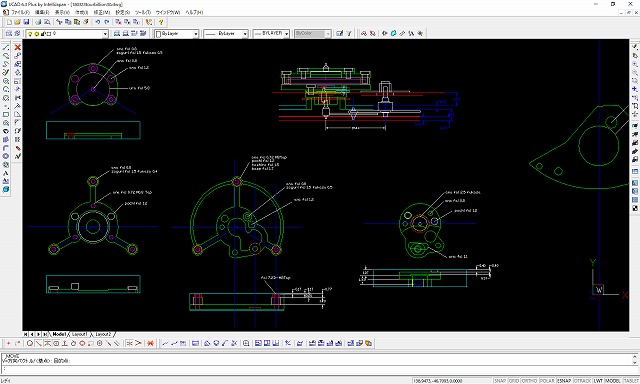

最初は上下の穴を個別にCNCの切削で開けていたが、まったく上下が合わなかった。

少しカイゼンし、アンクル、ガンギの穴は、片方の穴はCNC切削中で開け、もう片方の穴は、部品を組み立てた状態で、開いた方の穴をアンナイにボール盤で穴を開けていた。

また、テンプの穴石の入る穴は、時計旋盤にキャリッジを固定し、かなり強引な方法で穴を開けていた。

これで上下のズレはカイゼンされたが、それでも穴石間の距離は計通りにならない。

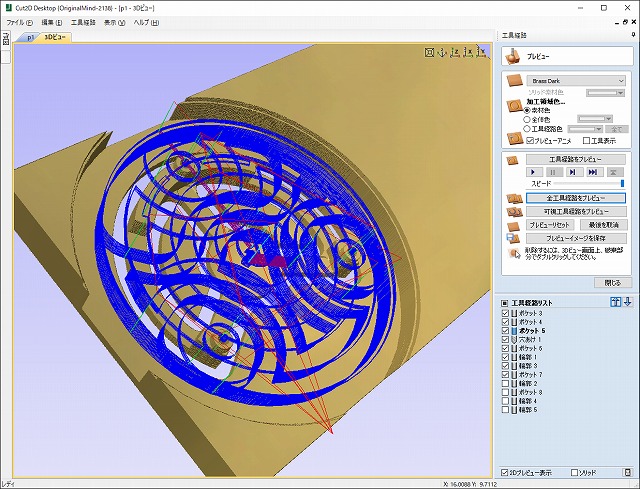

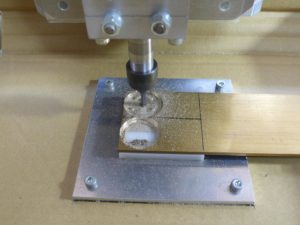

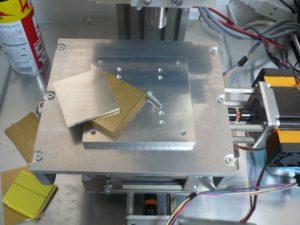

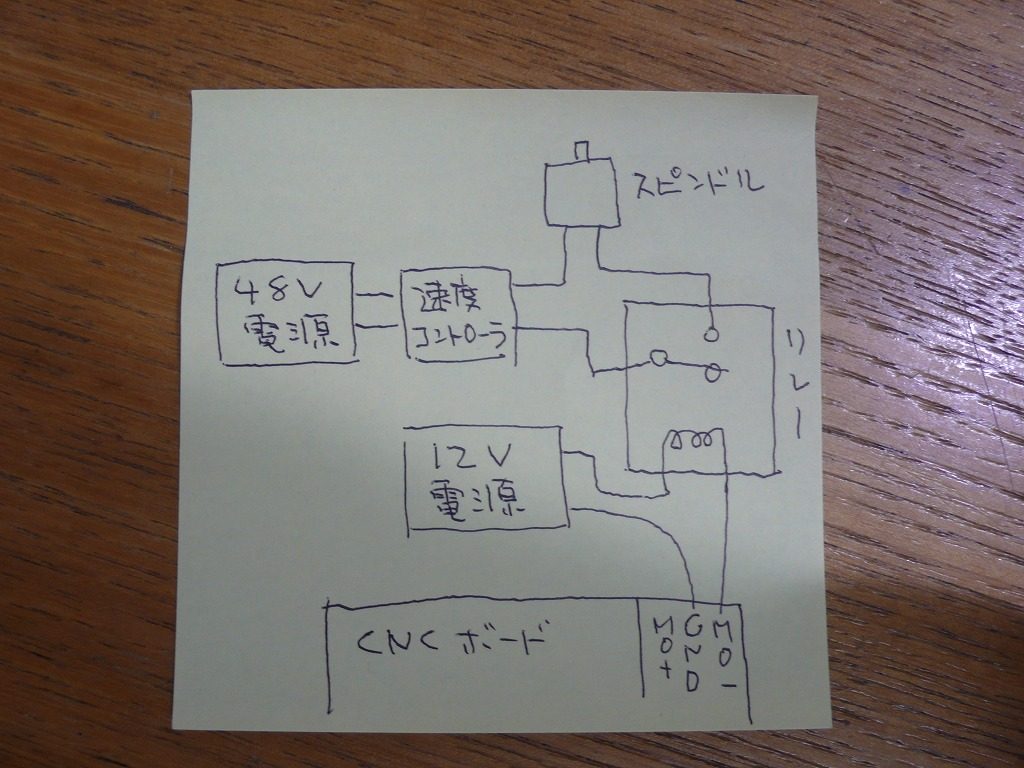

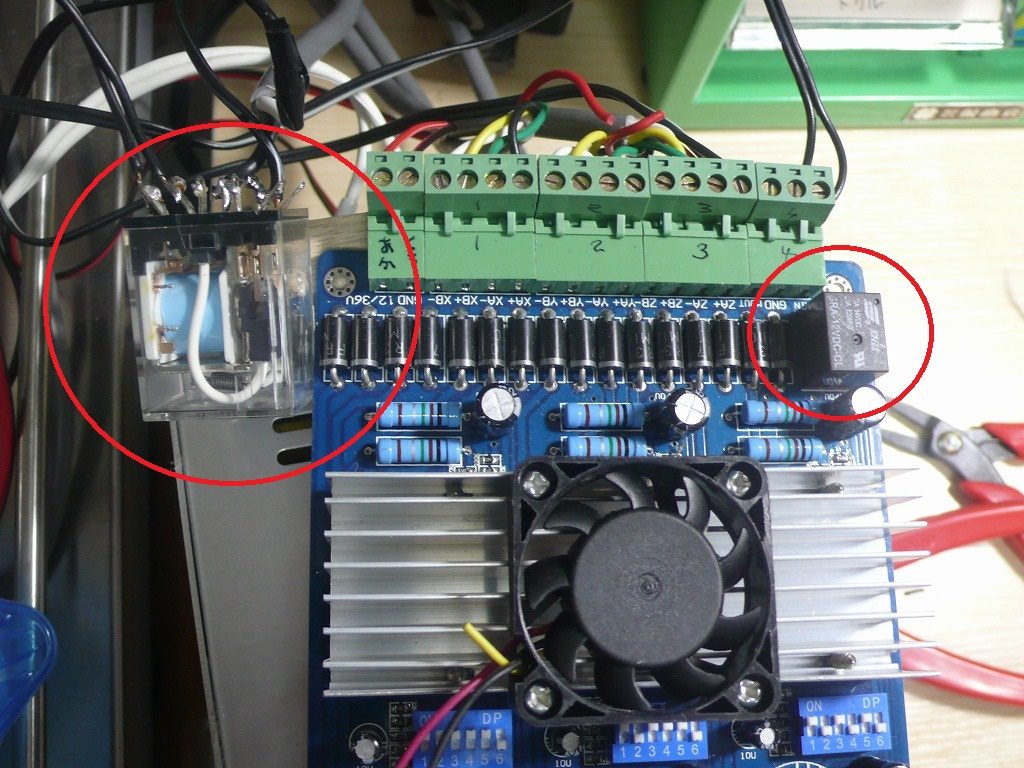

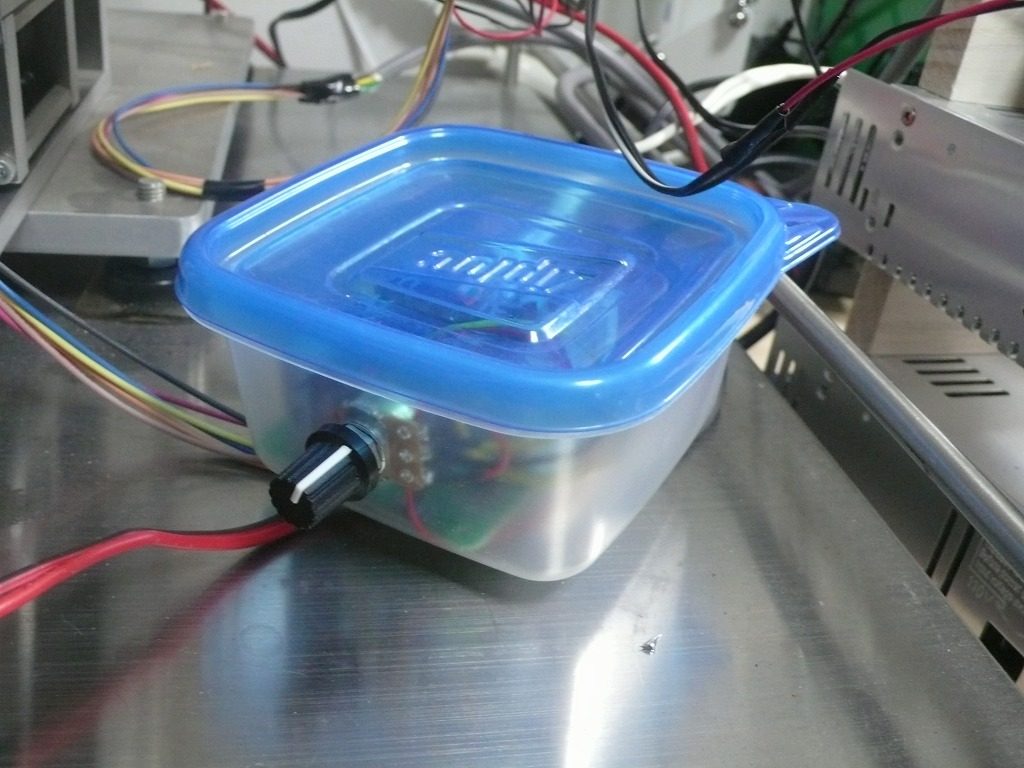

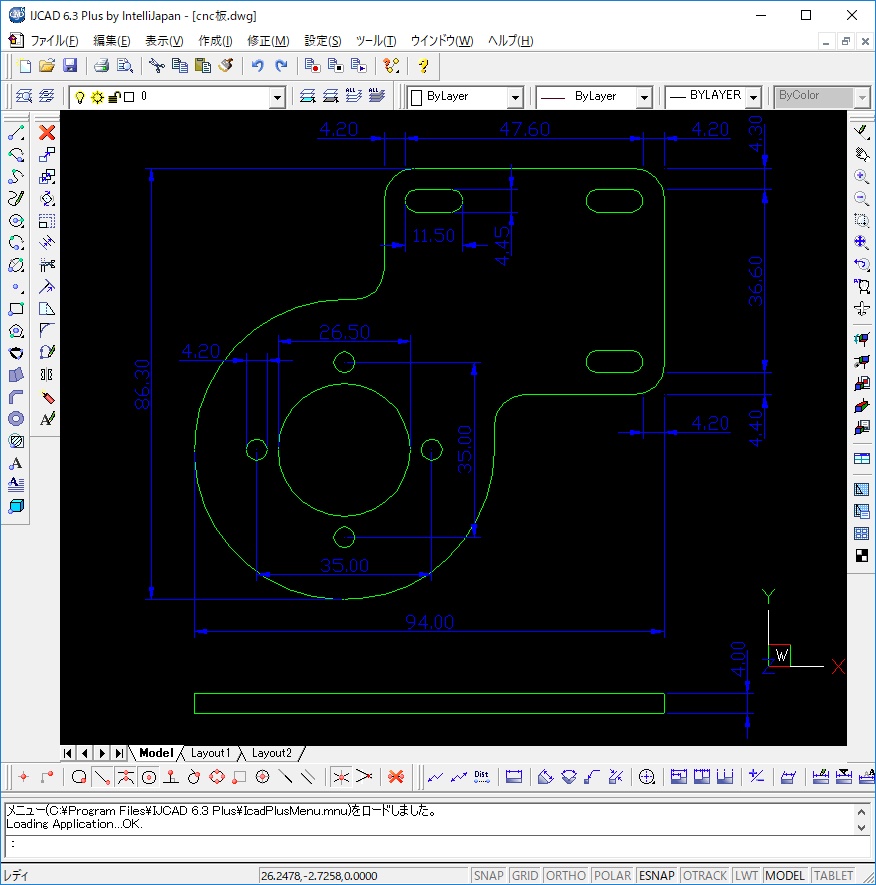

キャリッジに最下部のパーツをジグに接着剤でがっちり固定して加工する。加工後、そのパーツは外さない状態で、キャリッジの組み立てをし、CNCを手動送りして穴をあける。

まず下穴を開け、CNCのXYは一切動かさず、Zだけ動かし、部品を組み立て後に上穴を開ければ、上下は完全に一致するはずだ。

ほとんど全てのカイゼンは、先日ご紹介した浅岡氏のSNSから得た情報である。

本場スイス人でさえ、こんな詳しい情報を公開している人はいない。日本人に生まれてヨカッター。